4Neue Vakuumbandfilter der LV-Serie

Produktvorteile

● Kontinuierliche Flüssigkeitszufuhr zur Werkzeugmaschine ohne Unterbrechung durch Rückspülen.

● 20–30 μm Filterwirkung.

● Für unterschiedliche Arbeitsbedingungen kann unterschiedliches Filterpapier ausgewählt werden.

● Robuste und zuverlässige Struktur und vollautomatischer Betrieb.

● Geringe Installations- und Wartungskosten.

● Die Aufrollvorrichtung kann die Filterrückstände abziehen und das Filterpapier auffangen.

● Im Vergleich zur Schwerkraftfiltration verbraucht die Vakuum-Unterdruckfiltration weniger Filterpapier.

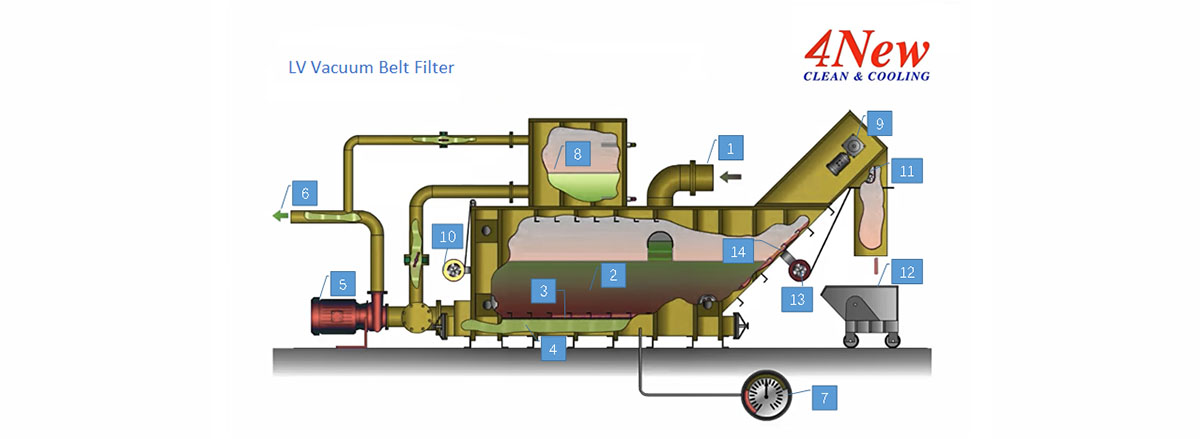

Technologischer Prozess

Betriebsmodus

● Ungereinigte, schmutzige Prozessflüssigkeit gelangt über die Rücklaufpumpstation oder den Schwerkraftrückfluss (1) in den Schmutzflüssigkeitstank (2) des Vakuumfilters. Die Systempumpe (5) pumpt die schmutzige Prozessflüssigkeit aus dem Schmutzflüssigkeitstank durch das Filterpapier (3) und die Siebplatte (3) in den Reinflüssigkeitstank (4) und pumpt sie über die Flüssigkeitszufuhrleitung (6) zur Werkzeugmaschine.

● Die Feststoffpartikel werden aufgefangen und bilden einen Filterkuchen (3) auf dem Filterpapier. Durch die Ansammlung des Filterkuchens steigt der Differenzdruck in der unteren Kammer (4) des Vakuumfilters an. Sobald der voreingestellte Differenzdruck (7) erreicht ist, wird die Regeneration des Filterpapiers gestartet. Während der Regeneration wird die kontinuierliche Flüssigkeitsversorgung der Werkzeugmaschine durch den Regenerationsbehälter (8) des Vakuumfilters gewährleistet.

● Während der Regeneration wird die Schaberpapierzufuhr (14) vom Getriebemotor (9) gestartet und gibt verschmutztes Filterpapier (3) aus. Bei jedem Regenerationsvorgang wird etwas verschmutztes Filterpapier nach außen transportiert und nach dem Entleeren aus dem Tank von der Wickelvorrichtung (13) aufgerollt. Der Filterrückstand wird vom Schaber (11) abgeschabt und fällt in den Schlackenwagen (12). Das neue Filterpapier (10) gelangt für einen neuen Filterzyklus von der Filterrückseite in den Schmutzflüssigkeitstank (2). Der Regenerationstank (8) bleibt stets gefüllt.

● Der gesamte Prozessablauf ist vollautomatisch und wird durch verschiedene Sensoren und einen elektrischen Schaltschrank mit HMI gesteuert.

Wichtigste technische Parameter

Vakuumbandfilter der LV-Serie in verschiedenen Größen können für die Filterung einzelner Maschinen (1 Werkzeugmaschine), regionaler (2–10 Werkzeugmaschinen) oder zentraler (die gesamte Werkstatt) Bereiche (die gesamte Werkstatt) verwendet werden. Zur Auswahl stehen Gerätebreiten von 1,2–3 m, um den Anforderungen des Kunden vor Ort gerecht zu werden.

| Modell1 | Emulsion2Verarbeitungsleistung l/min | Schleiföl3Förderleistung l/min |

| LV 1 | 500 | 100 |

| LV 2 | 1000 | 200 |

| Stufe 3 | 1500 | 300 |

| Stufe 4 | 2000 | 400 |

| Stufe 8 | 4000 | 800 |

| Stufe 12 | 6000 | 1200 |

| Stufe 16 | 8000 | 1600 |

| LV 24 | 12000 | 2400 |

| Stufe 32 | 16000 | 3200 |

| Stufe 40 | 20000 | 4000 |

Hinweis 1: Unterschiedliche Verarbeitungsmetalle beeinflussen die Filterauswahl. Weitere Informationen erhalten Sie von Ihrem 4New Filter Engineer.

Anmerkung 2: Basierend auf einer Emulsion mit einer Viskosität von 1 mm2/s bei 20 °C.

Hinweis 3: Basierend auf Schleiföl mit einer Viskosität von 20 mm2/s bei 40 °C.

Hauptproduktfunktion

| Filterpräzision | 20~30μm |

| Versorgungsflüssigkeitsdruck | 2 ~ 70bar, je nach Bearbeitungsanforderungen können verschiedene Druckausgänge ausgewählt werden |

| Temperaturkontrollfähigkeit | 0,5°C /10min |

| Schlackenaustragsweg | Die Schlacke wurde abgetrennt und das Filterpapier zurückgezogen |

| Funktionierende Stromversorgung | 3PH, 380VAC, 50HZ |

| Arbeitsluftdruck | 0,6 MPa |

| Geräuschpegel | ≤76 dB(A) |

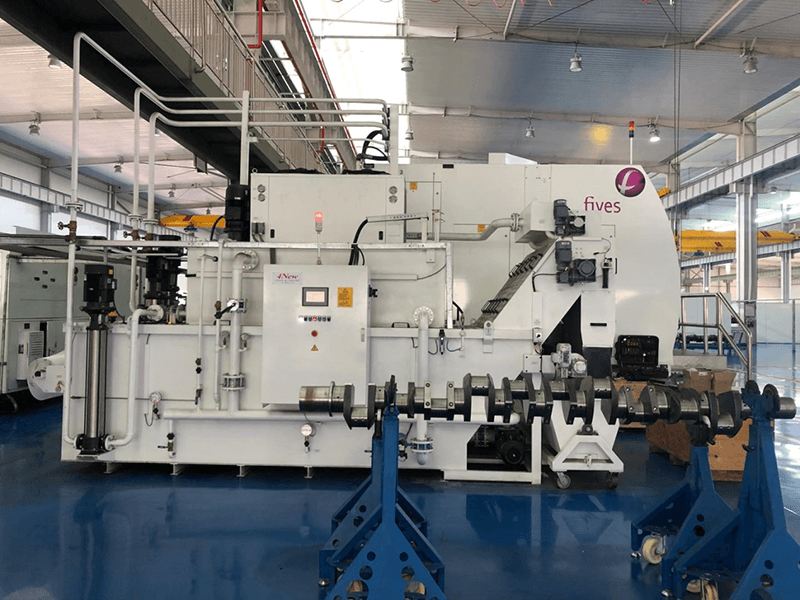

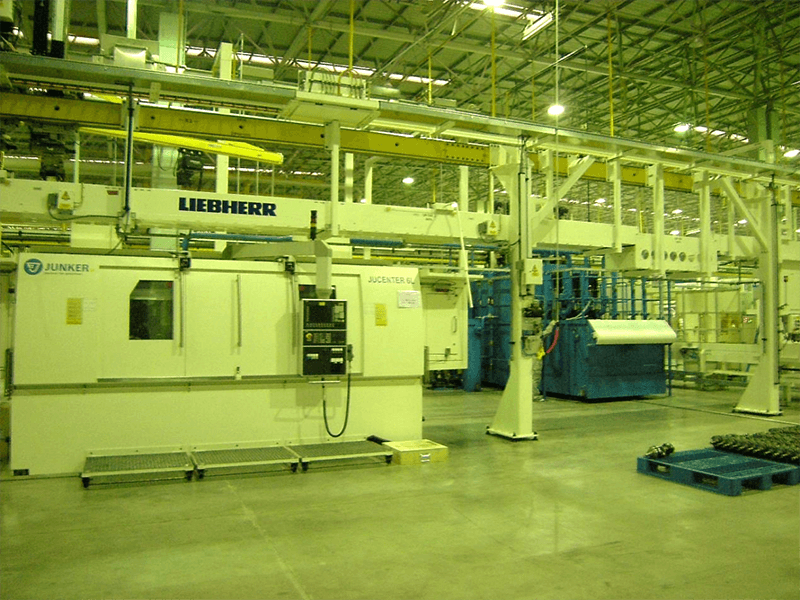

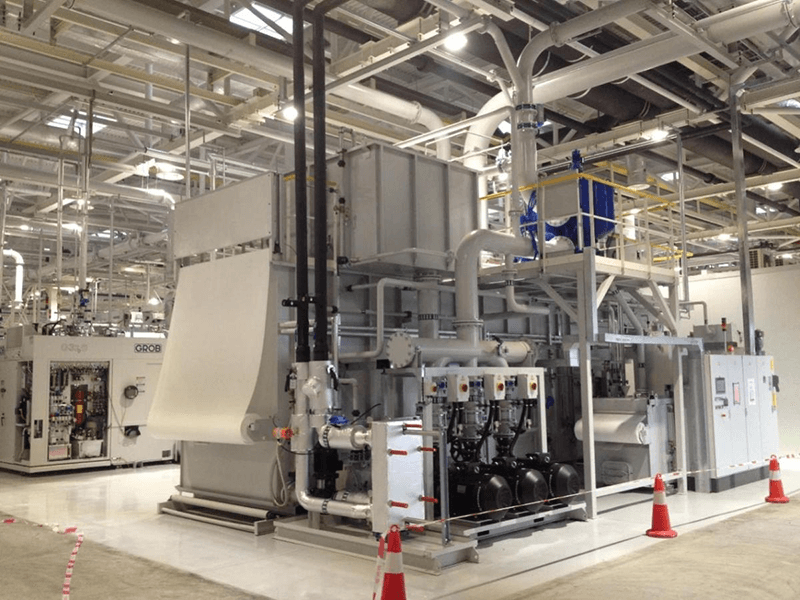

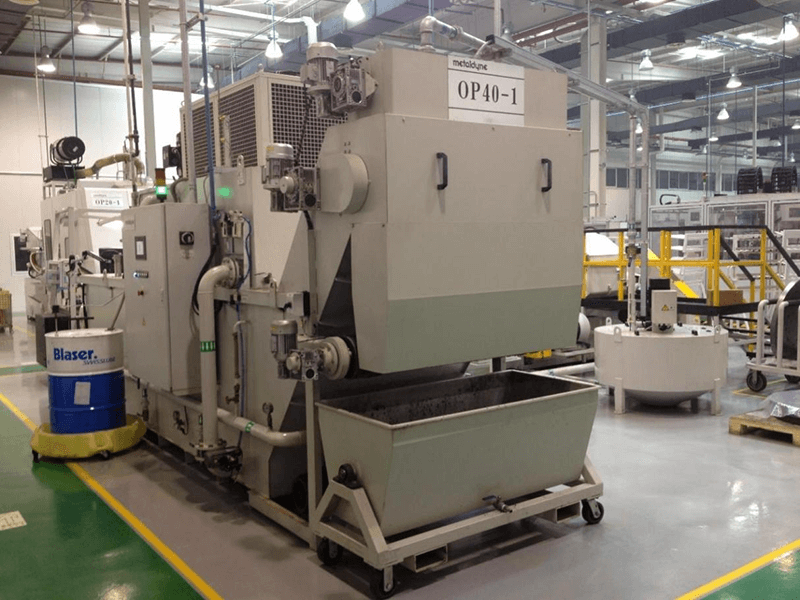

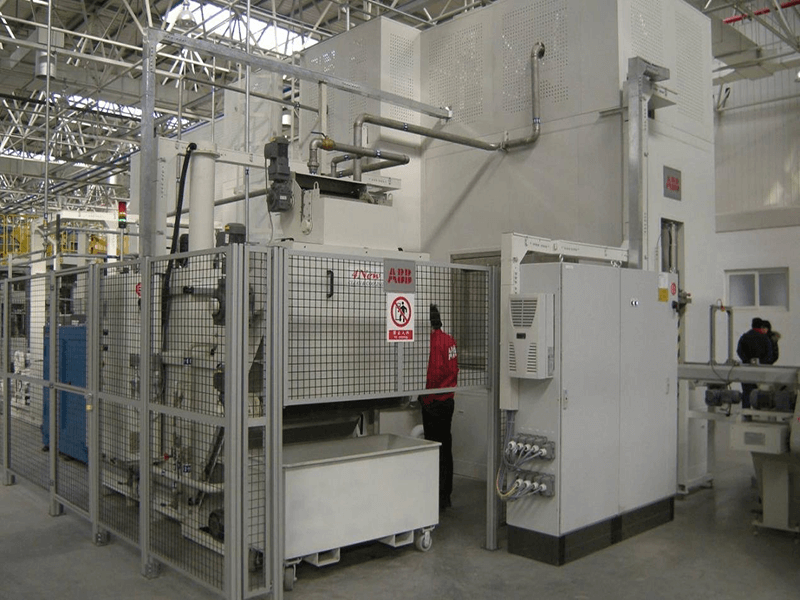

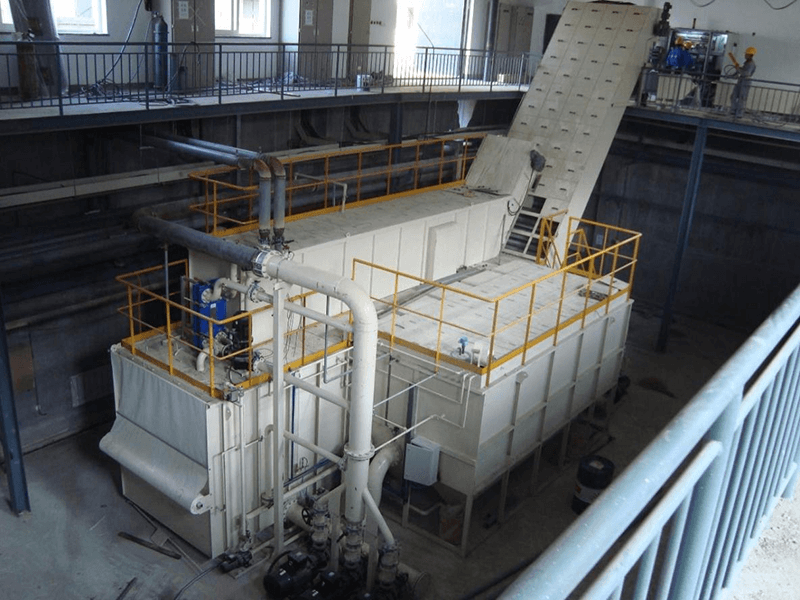

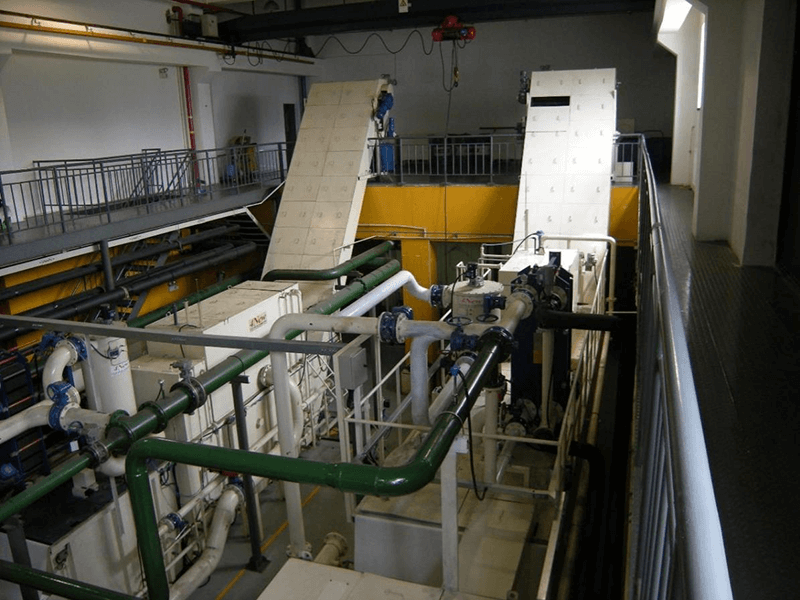

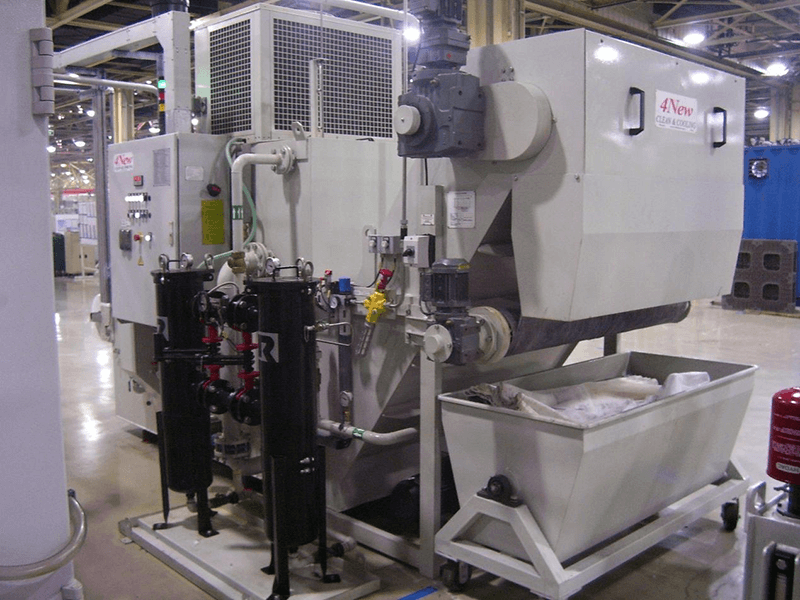

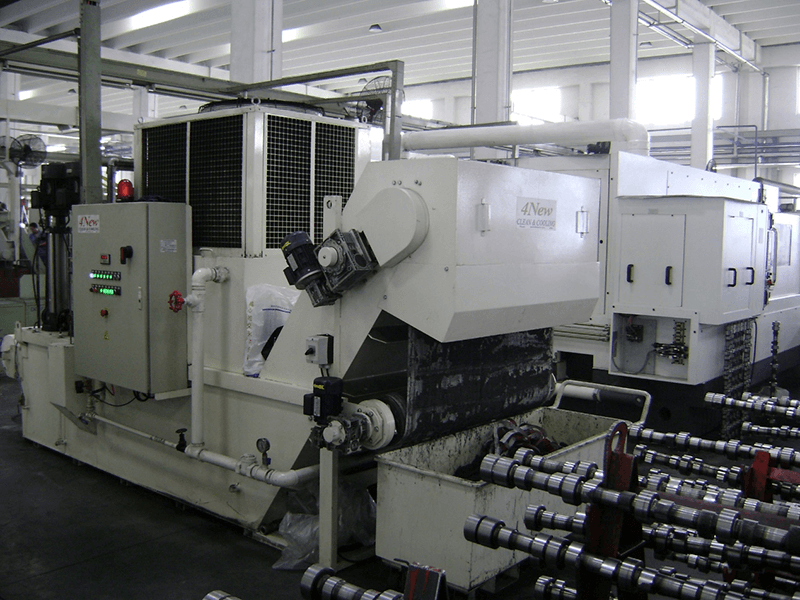

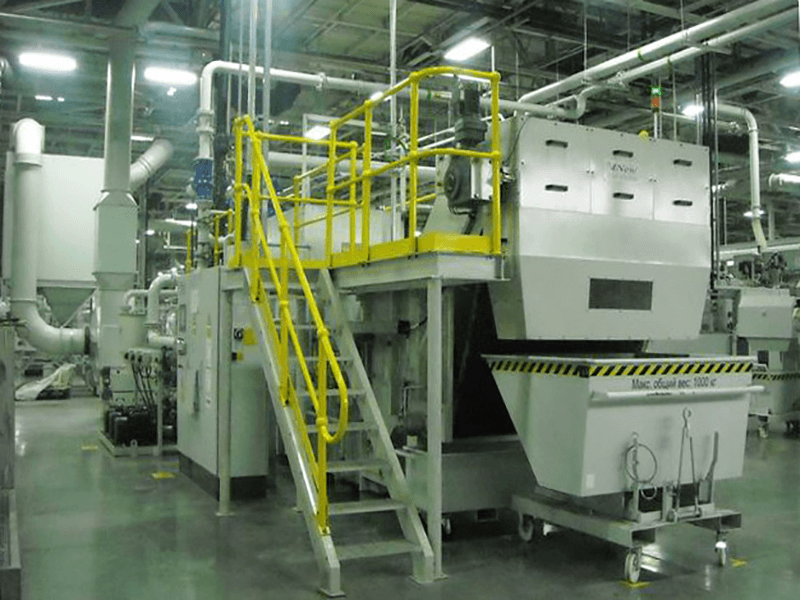

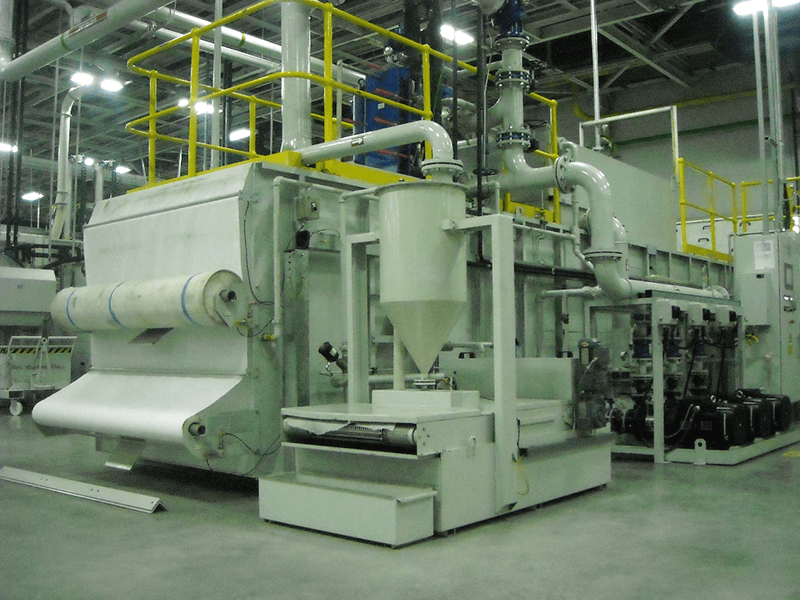

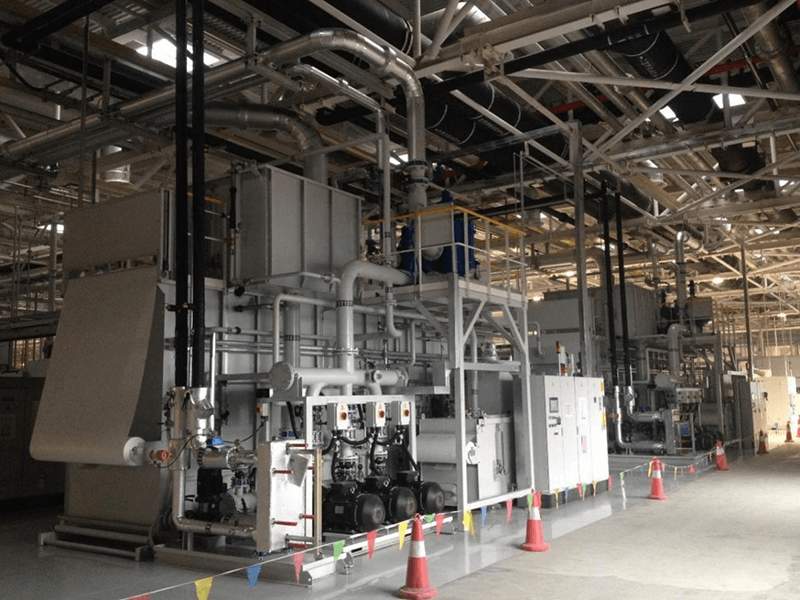

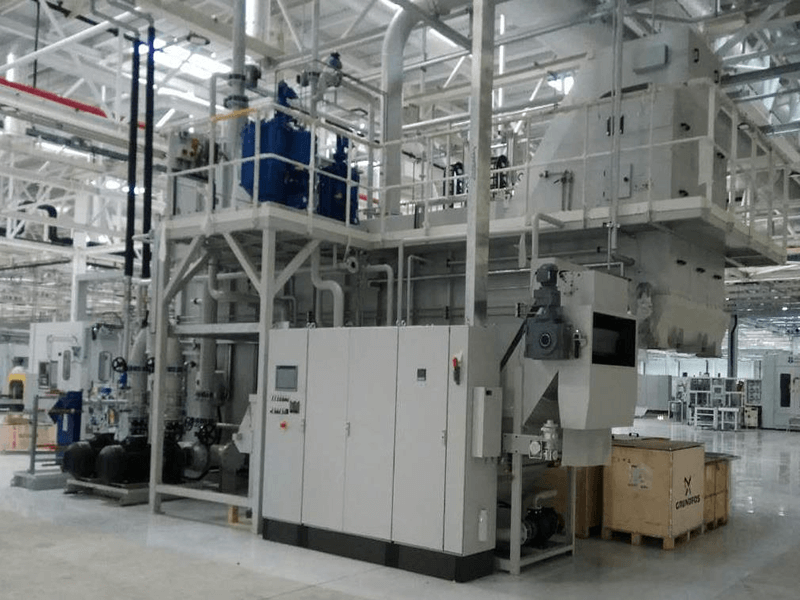

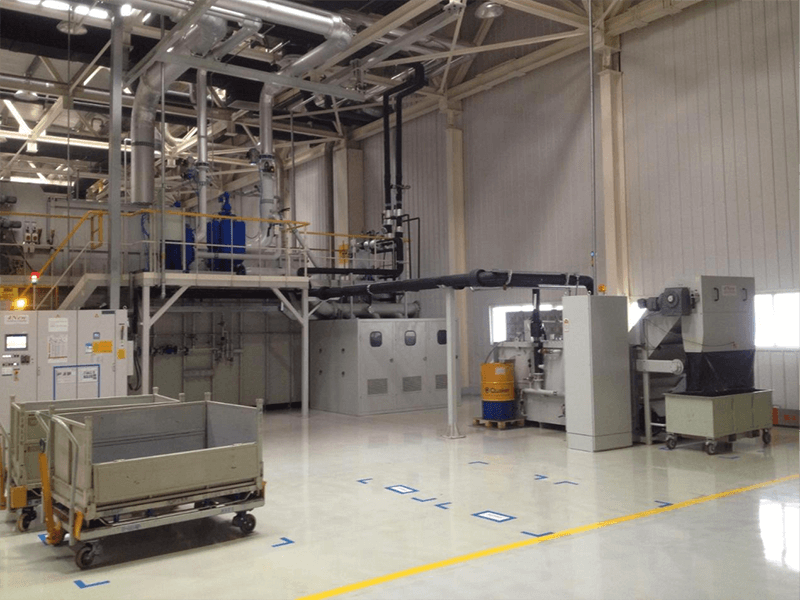

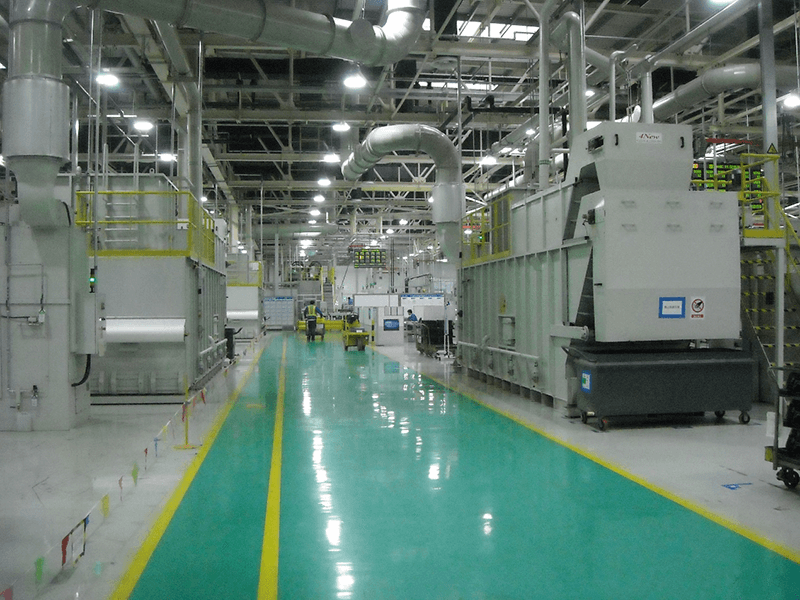

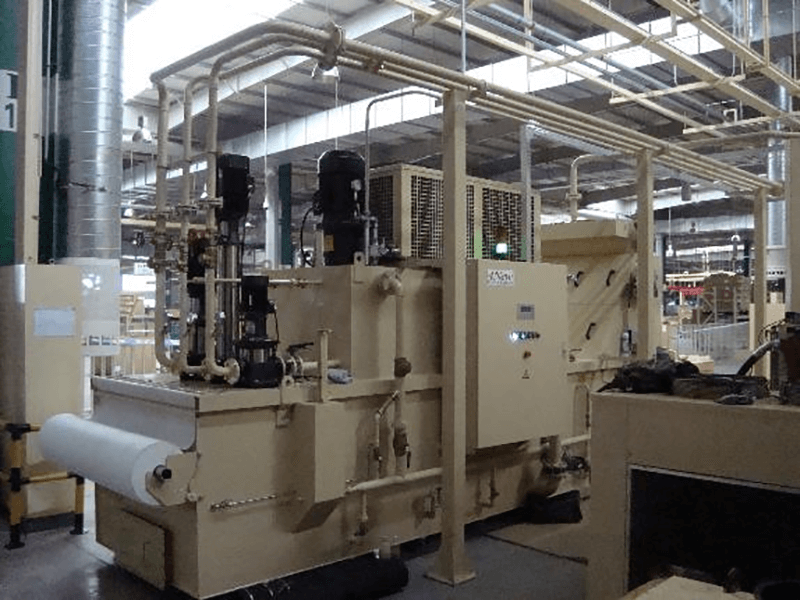

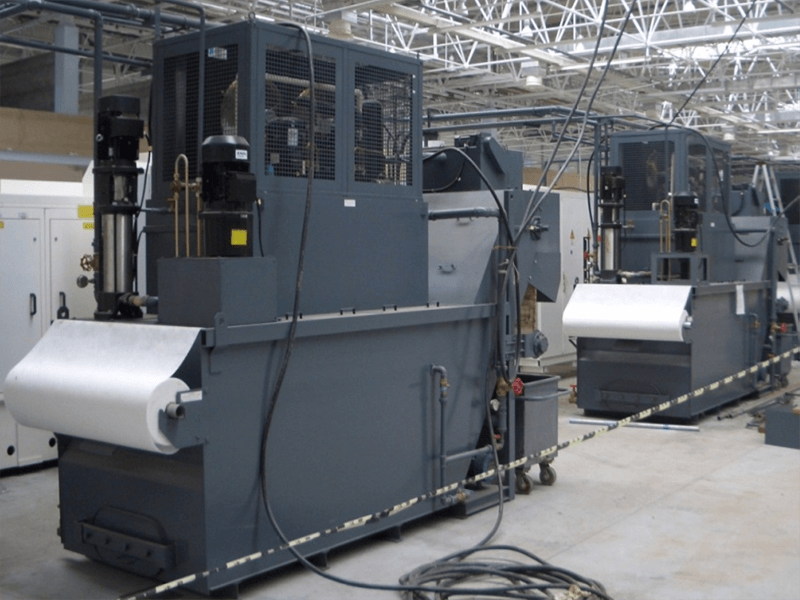

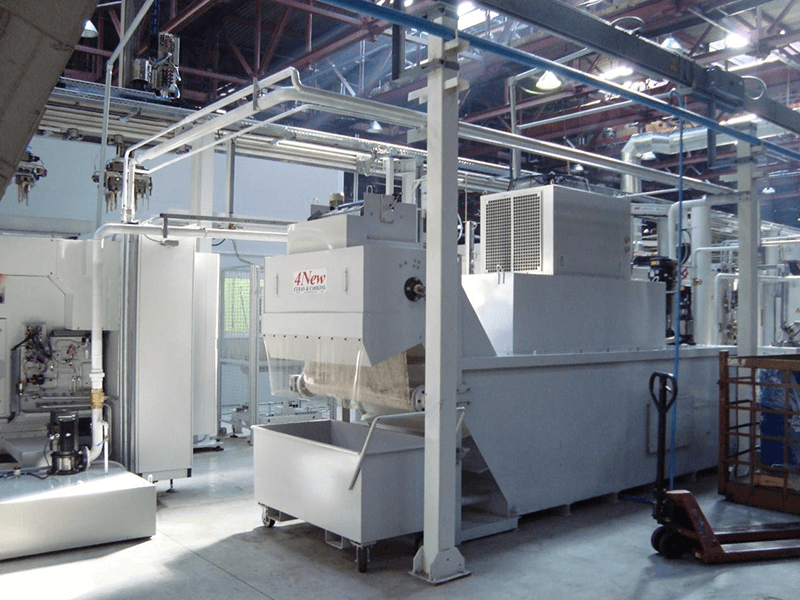

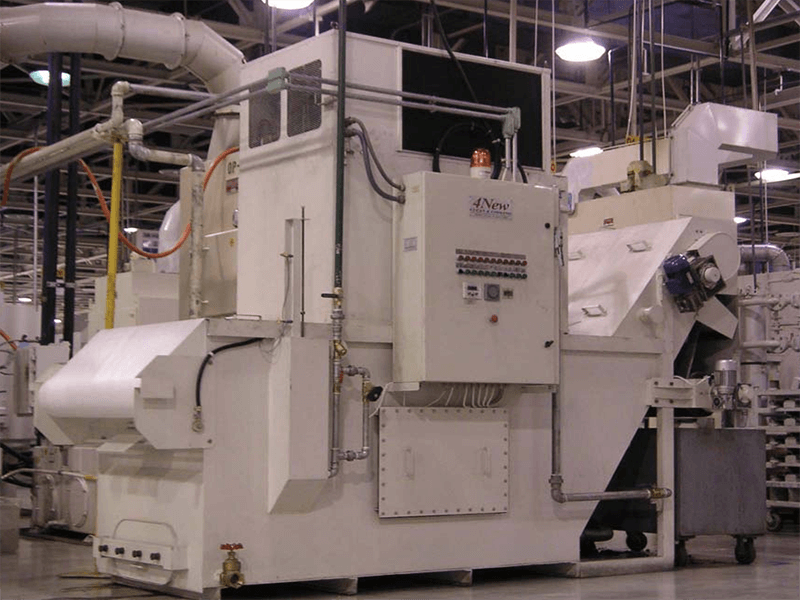

Kundenbeispiele