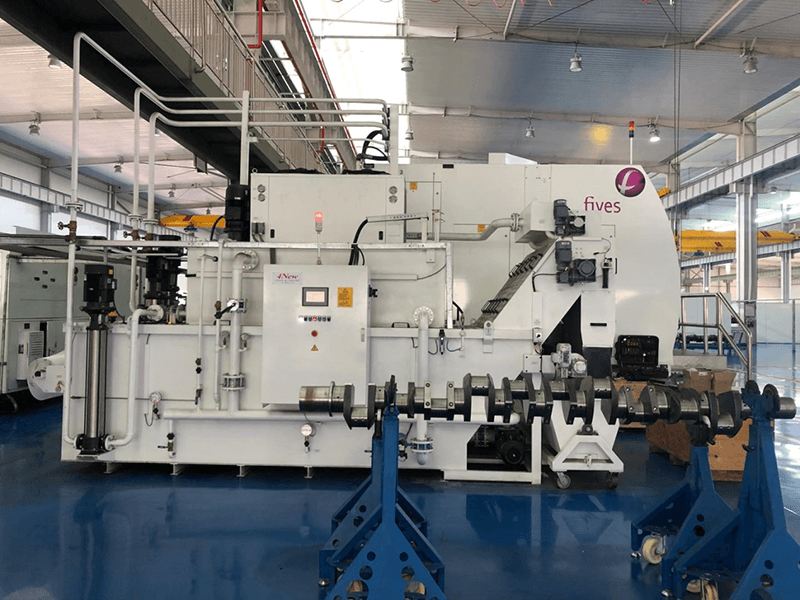

4Nieuwe LV-serie vacuümbandfilter

Productvoordelen

● Continue vloeistoftoevoer naar de machine, zonder onderbreking door terugspoelen.

● Filtereffect van 20~30μm.

● Er kan verschillend filterpapier worden gekozen om aan verschillende werkomstandigheden te voldoen.

● Robuuste en betrouwbare structuur en volledig automatische werking.

● Lage installatie- en onderhoudskosten.

● Het oprolmechanisme kan het filterresidu afpellen en het filterpapier opvangen.

● Vergeleken met zwaartekrachtfiltratie verbruikt vacuümnegatieve drukfiltratie minder filterpapier.

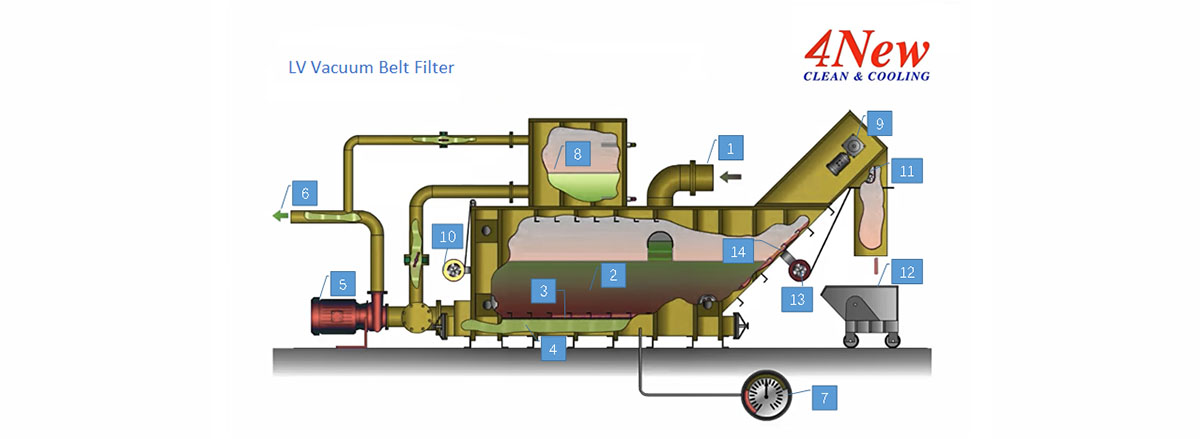

Technologisch proces

Bedrijfsmodus

● Ongezuiverde, vuile procesvloeistof komt via het retourvloeistofpompstation of de zwaartekrachtreflux (1) in de tank voor vuile vloeistof (2) van het vacuümfilter terecht. De systeempomp (5) pompt de vuile procesvloeistof vanuit de tank voor vuile vloeistof via het filterpapier (3) en de zeefplaat (3) naar de tank voor schone vloeistof (4) en pompt deze via de vloeistoftoevoerleiding (6) naar de machine.

● De vaste deeltjes worden afgevangen en vormen een filterkoek (3) op het filterpapier. Door de ophoping van de filterkoek neemt het drukverschil in de onderste kamer (4) van het vacuümfilter toe. Wanneer het vooraf ingestelde drukverschil (7) is bereikt, start de regeneratie van het filterpapier. Tijdens de regeneratie wordt de continue vloeistoftoevoer naar de machine gegarandeerd door de regeneratietank (8) van het vacuümfilter.

● Tijdens de regeneratie wordt de papiertoevoer (14) van het schraperpapier gestart door de reductiemotor (9) en voert vuil filterpapier (3) af. Tijdens elk regeneratieproces wordt een deel van het vuile filterpapier naar buiten getransporteerd en vervolgens door de wikkelinrichting (13) opgewikkeld nadat het uit de tank is afgevoerd. Het filterresidu wordt door de schraper (11) afgeschraapt en valt in de slakkenwagen (12). Het nieuwe filterpapier (10) komt via de achterkant van het filter in de vuile vloeistoftank (2) terecht voor een nieuwe filtercyclus. De regeneratietank (8) blijft te allen tijde vol.

● Het gehele procesverloop verloopt volledig automatisch en wordt aangestuurd door diverse sensoren en een elektrische schakelkast met HMI.

Belangrijkste technische parameters

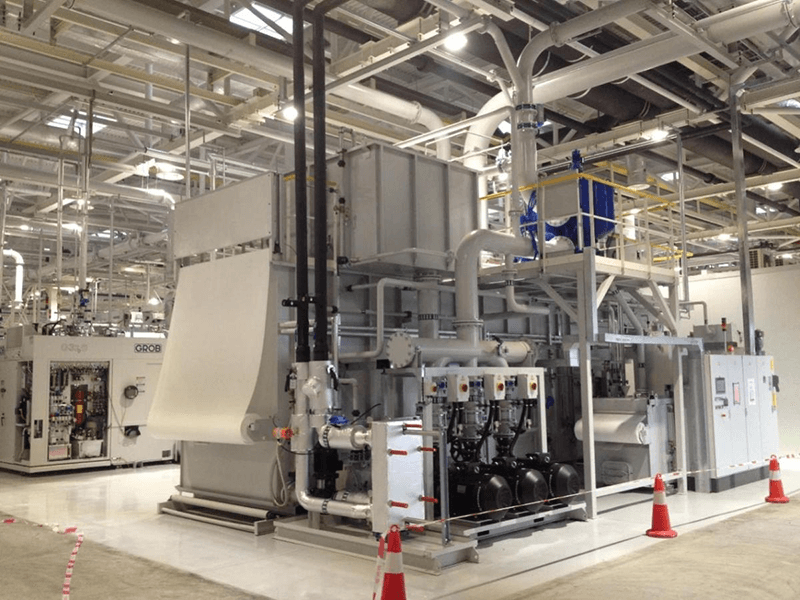

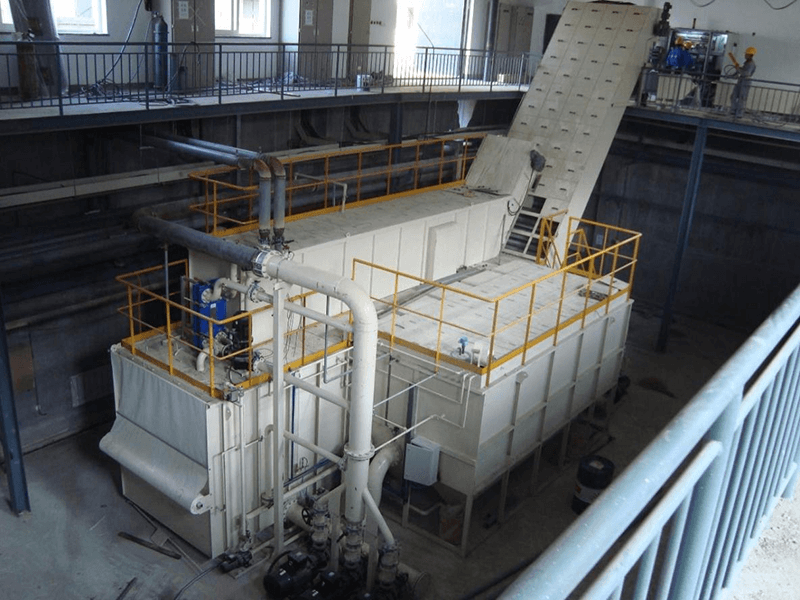

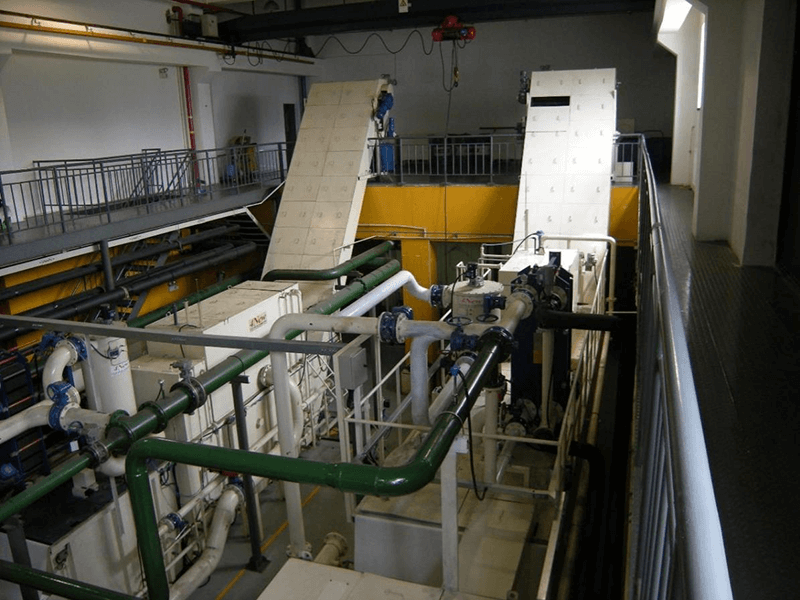

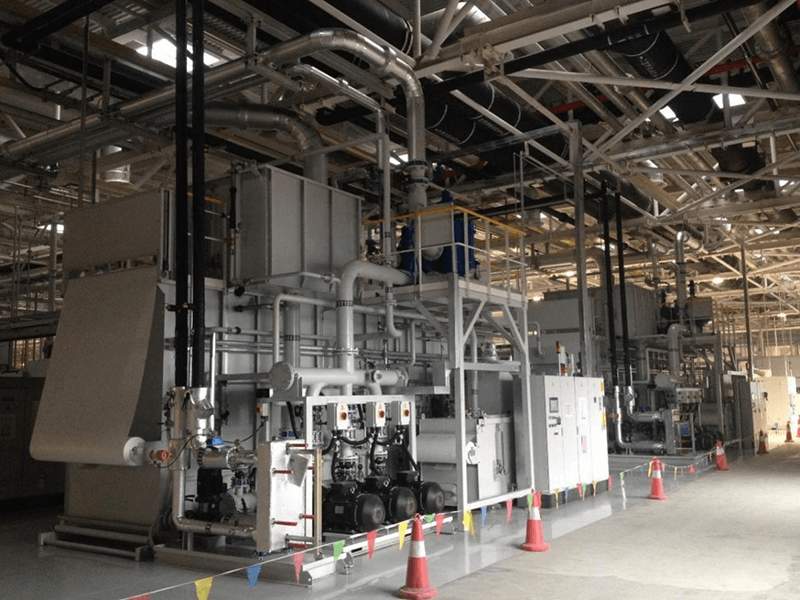

Vacuümbandfilters uit de LV-serie in verschillende afmetingen kunnen worden gebruikt voor filtratie op één machine (1 machinegereedschap), op regionaal niveau (2 tot 10 machinegereedschappen) of voor gecentraliseerde filtratie (de hele werkplaats). Er is een apparaatbreedte van 1,2 tot 3 m beschikbaar om aan de vereisten van de klantlocatie te voldoen.

| Model1 | Emulsie2verwerkingscapaciteit l/min | Slijpolie3verwerkingscapaciteit l/min |

| LV 1 | 500 | 100 |

| LV2 | 1000 | 200 |

| LV 3 | 1500 | 300 |

| LV 4 | 2000 | 400 |

| LV8 | 4000 | 800 |

| LV 12 | 6000 | 1200 |

| LV 16 | 8000 | 1600 |

| LV 24 | 12000 | 2400 |

| LV 32 | 16000 | 3200 |

| LV 40 | 20000 | 4000 |

Opmerking 1: Verschillende verwerkingsmetalen hebben invloed op de filterkeuze. Raadpleeg voor meer informatie de 4New Filter Engineer.

Opmerking 2: Gebaseerd op een emulsie met een viscositeit van 1 mm2/s bij 20 °C.

Opmerking 3: Gebaseerd op maalolie met een viscositeit van 20 mm2/s bij 40 °C.

Hoofdproductfunctie

| Filterprecisie | 20~30μm |

| Toevoervloeistofdruk | 2 ~ 70 bar, verschillende drukuitgangen kunnen worden geselecteerd op basis van de bewerkingsvereisten |

| Temperatuurregelvermogen | 0,5°C /10 min |

| Slakafvoerweg | De slak werd afgescheiden en het filterpapier werd teruggetrokken |

| Werkende voeding | 3PH, 380VAC, 50HZ |

| Werkluchtdruk | 0,6 MPa |

| Geluidsniveau | ≤76 dB(A) |

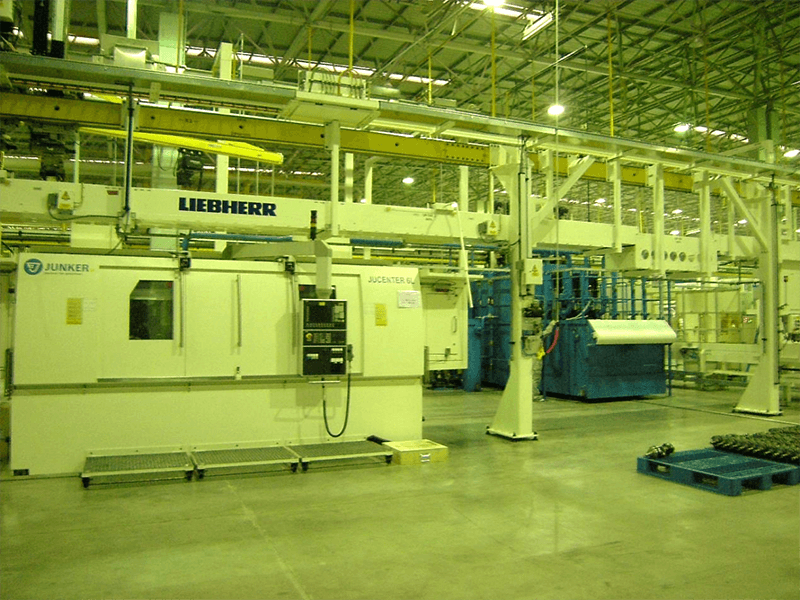

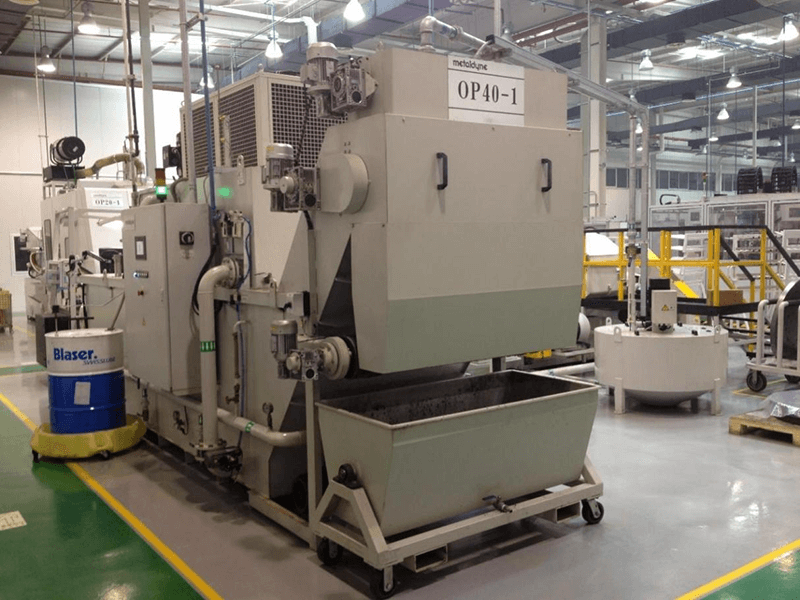

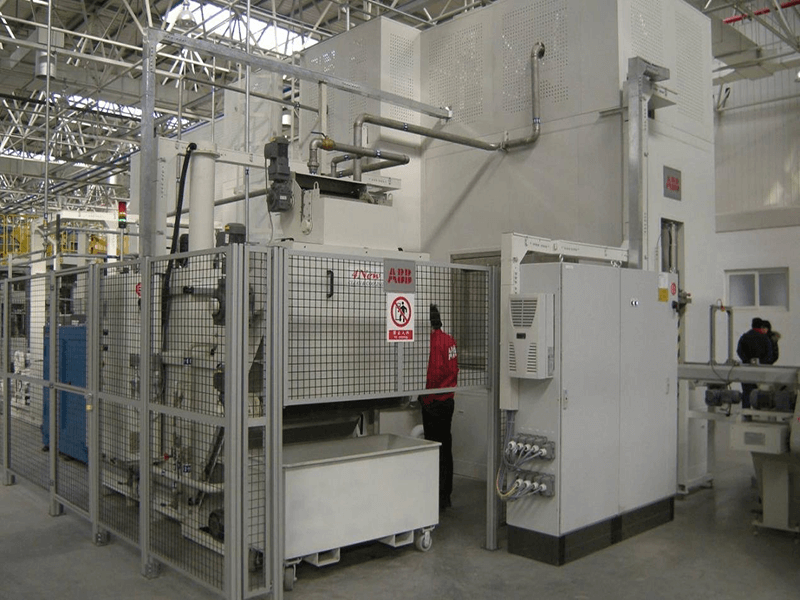

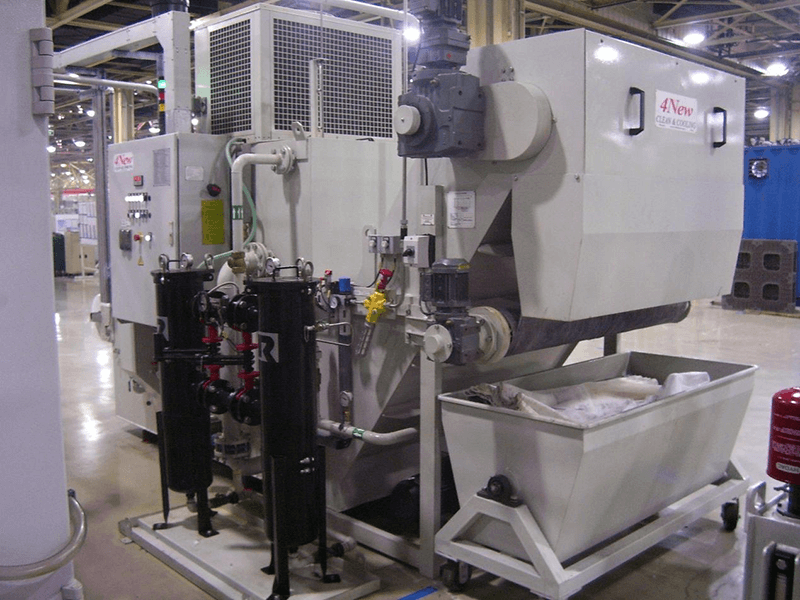

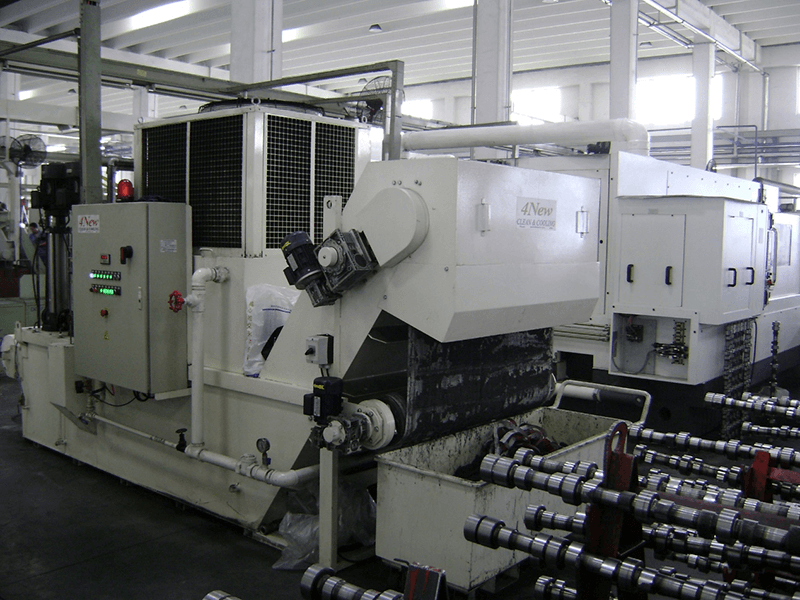

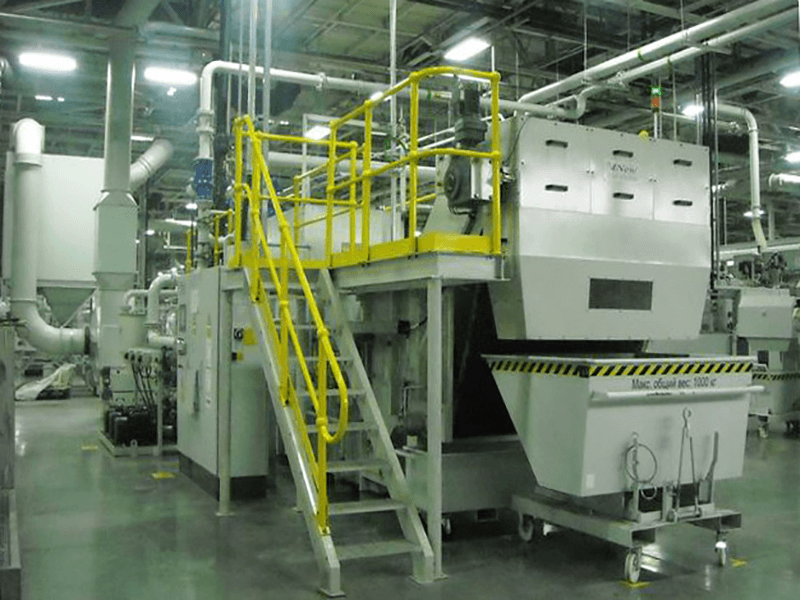

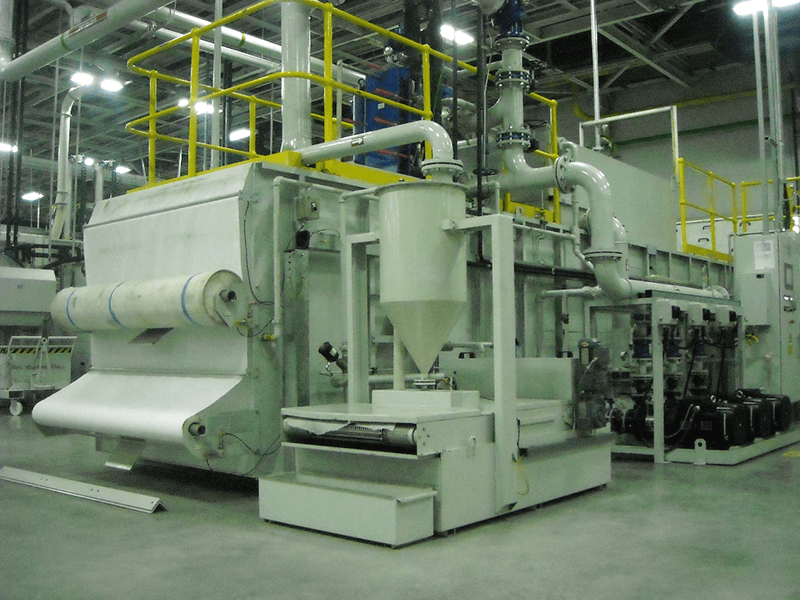

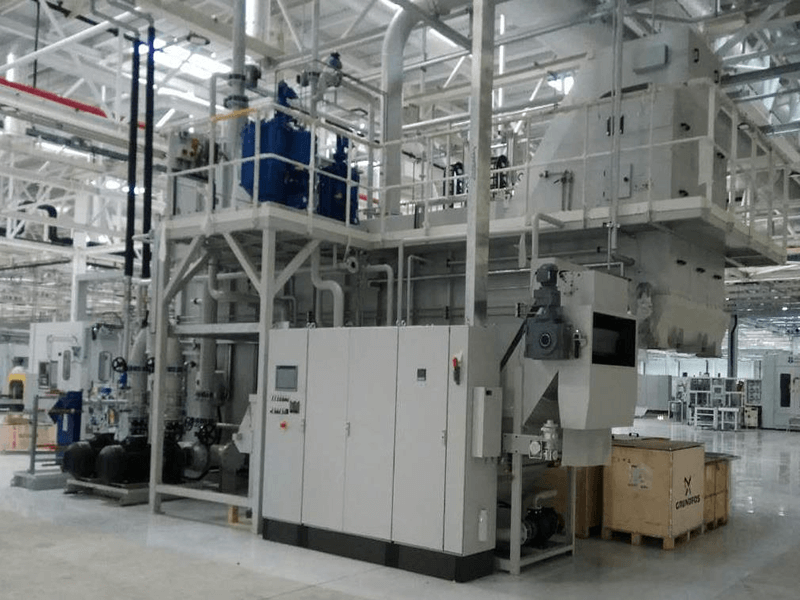

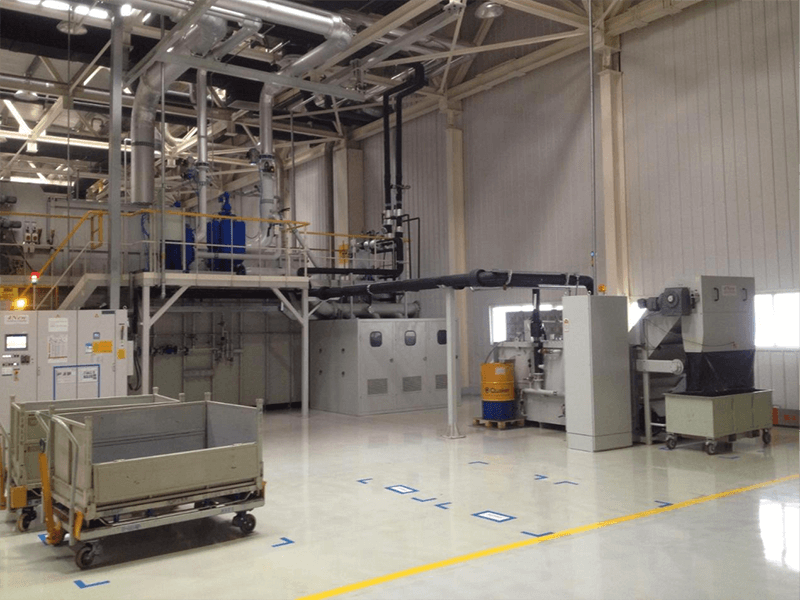

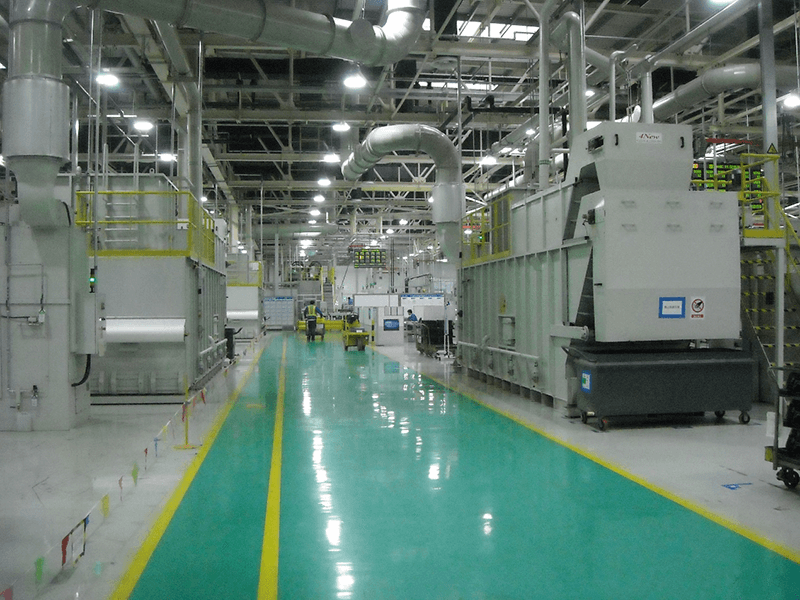

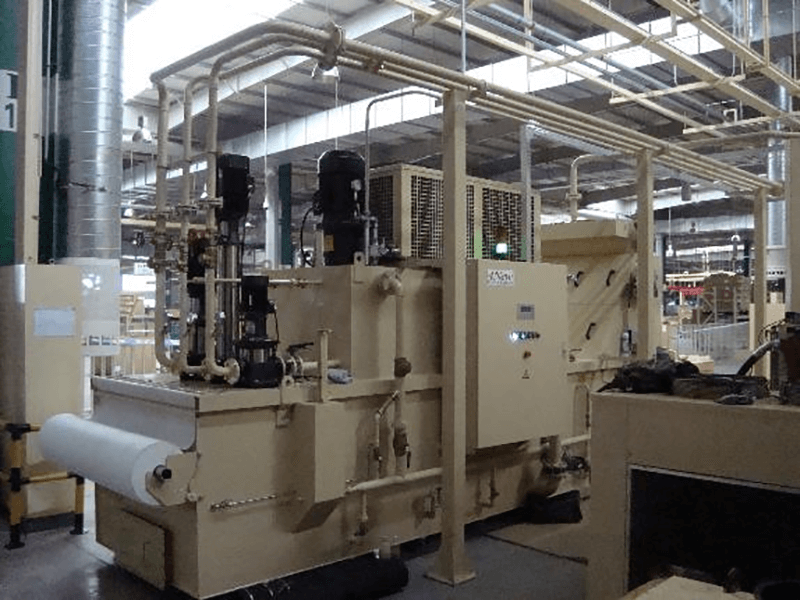

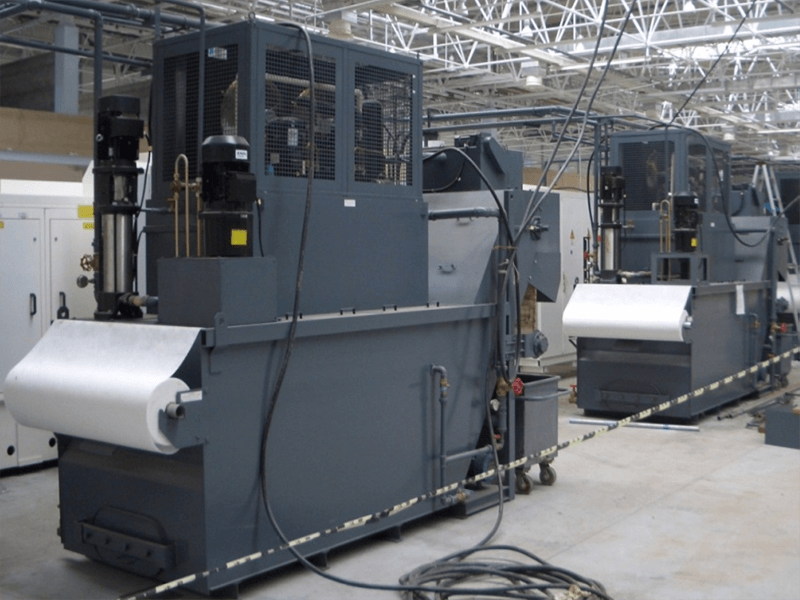

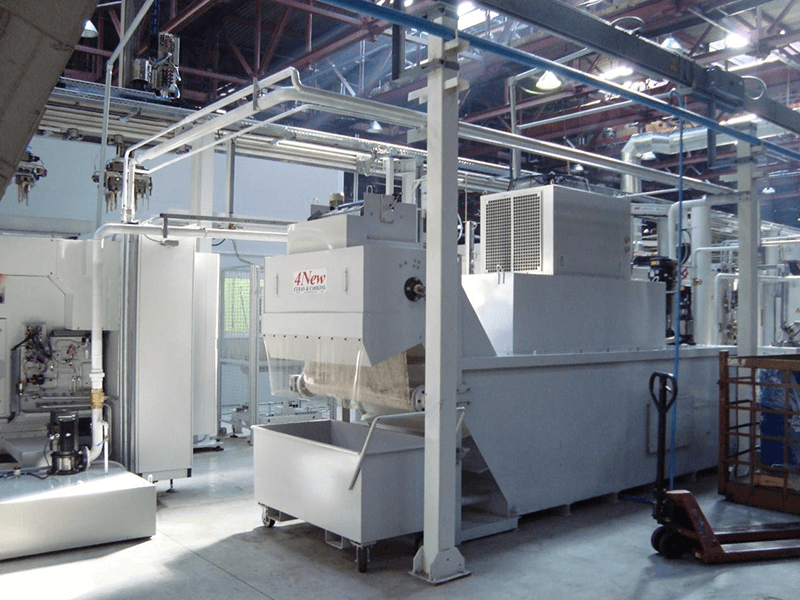

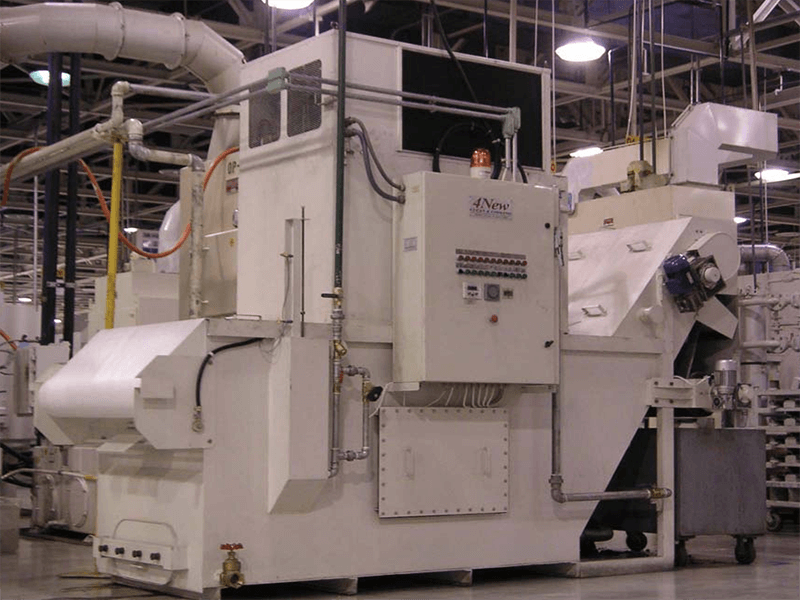

Klantcases