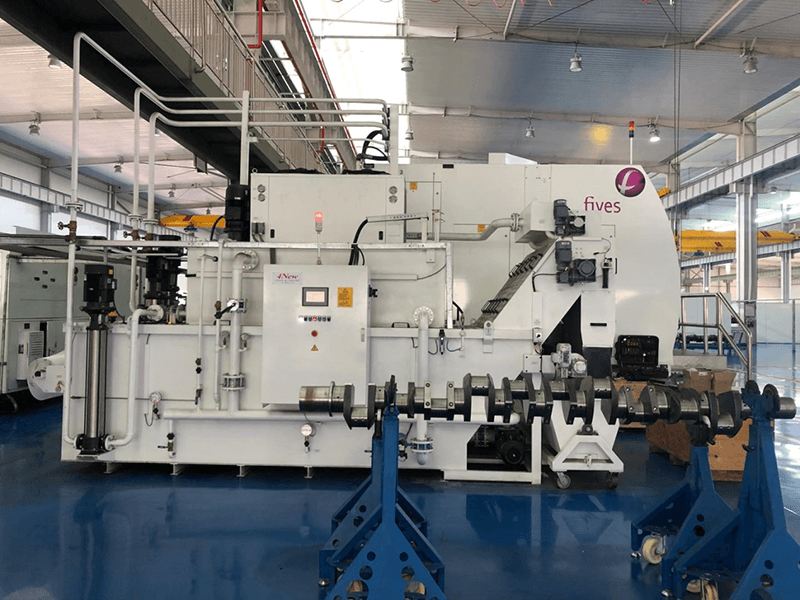

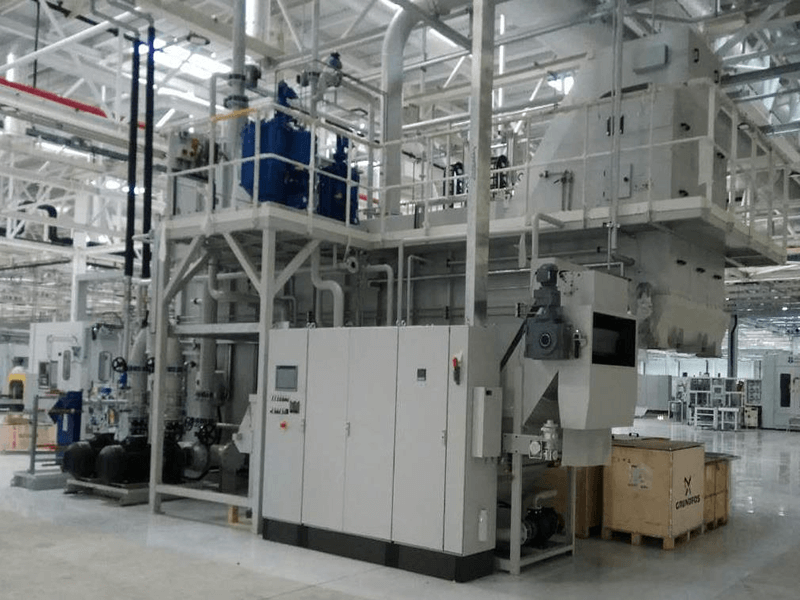

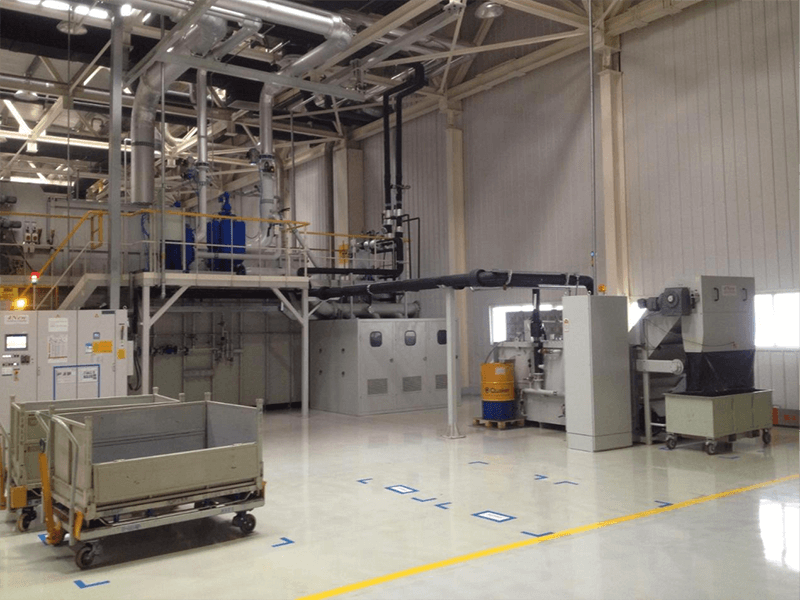

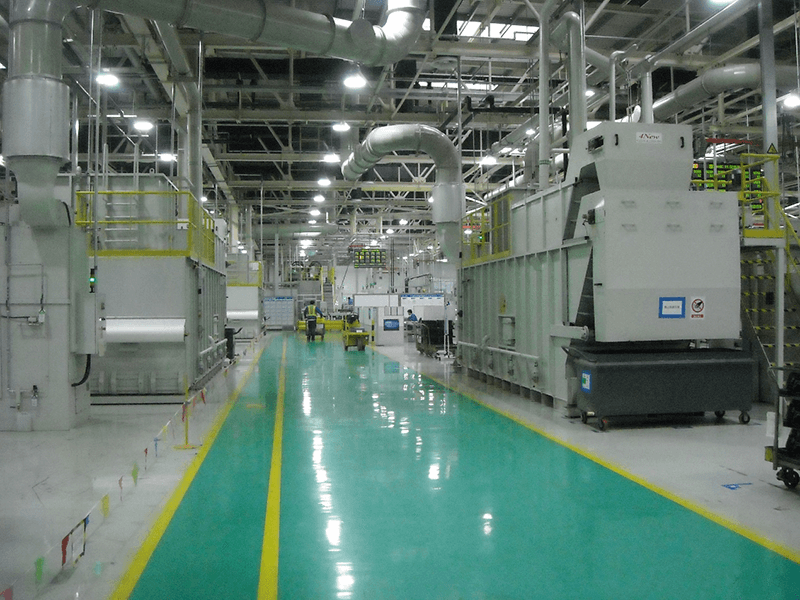

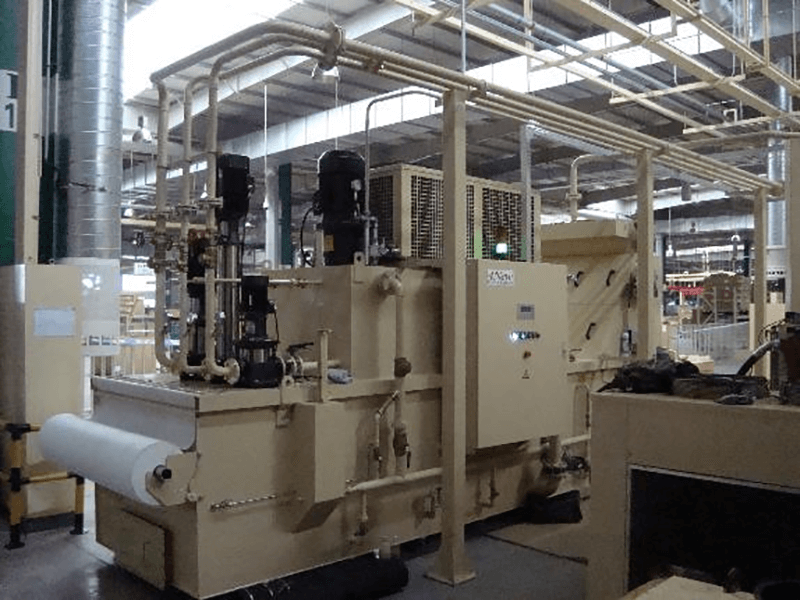

Filtr taśmowy próżniowy 4New LV Series

Zalety produktu

● Ciągłe dostarczanie cieczy do obrabiarki bez konieczności przerywania jej płukania wstecznego.

● Efekt filtracji 20~30μm.

● W zależności od warunków pracy można stosować różne rodzaje papieru filtracyjnego.

● Solidna i niezawodna konstrukcja oraz całkowicie automatyczna obsługa.

● Niskie koszty instalacji i konserwacji.

● Urządzenie zwijające może oderwać resztki filtra i zebrać papier filtracyjny.

● W porównaniu z filtracją grawitacyjną, filtracja próżniowa podciśnieniowa zużywa mniej papieru filtracyjnego.

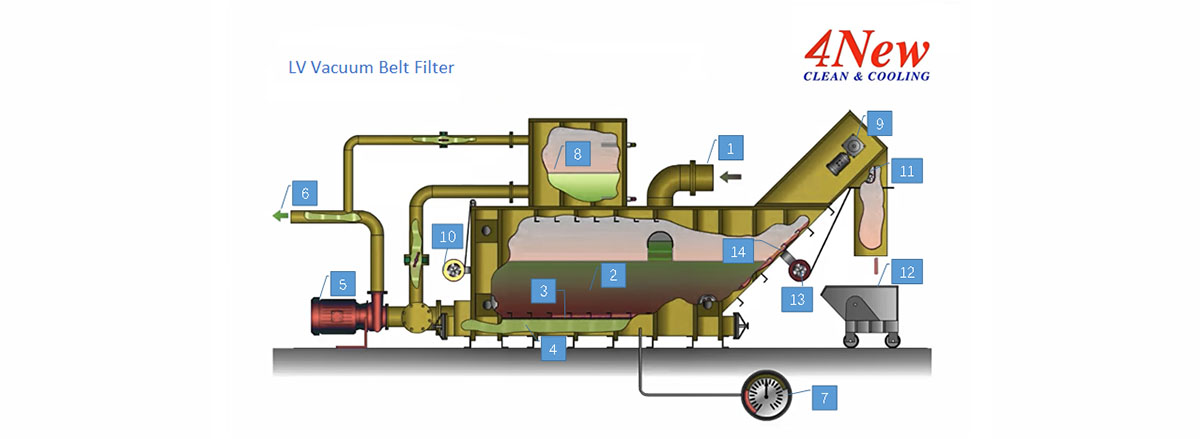

Proces technologiczny

Tryb działania

● Nieoczyszczona brudna ciecz przetwarzana dostaje się do zbiornika brudnej cieczy (2) filtra próżniowego przez stację pompy cieczy powrotnej lub refluks grawitacyjny (1). Pompa systemowa (5) pompuje brudną ciecz przetwarzaną ze zbiornika brudnej cieczy do zbiornika czystej cieczy (4) przez papier filtracyjny (3) i płytę sitową (3) i pompuje ją do obrabiarki przez rurę doprowadzającą ciecz (6).

● Cząstki stałe są zatrzymywane i tworzą ciasto filtracyjne (3) na papierze filtracyjnym. Z powodu gromadzenia się ciasta filtracyjnego wzrasta różnica ciśnień w dolnej komorze (4) filtra próżniowego. Po osiągnięciu zadanej różnicy ciśnień (7) rozpoczyna się regeneracja papieru filtracyjnego. Podczas regeneracji ciągłe dostarczanie cieczy do obrabiarki jest gwarantowane przez zbiornik regeneracyjny (8) filtra próżniowego.

● Podczas regeneracji urządzenie podające papier skrobakowy (14) jest uruchamiane przez silnik reduktora (9) i wypuszcza brudny papier filtracyjny (3). W każdym procesie regeneracji część brudnego papieru filtracyjnego jest transportowana na zewnątrz, a następnie jest nawijana przez urządzenie nawijające (13) po opróżnieniu zbiornika. Pozostałość filtra jest zeskrobywana przez skrobak (11) i spada do ciężarówki żużlowej (12). Nowy papier filtracyjny (10) wchodzi do zbiornika na brudną ciecz (2) od tyłu filtra w celu przeprowadzenia nowego cyklu filtrowania. Zbiornik regeneracyjny (8) pozostaje cały czas pełny.

● Cały proces jest w pełni zautomatyzowany i kontrolowany za pomocą różnych czujników oraz szafy sterowniczej z interfejsem HMI.

Główne parametry techniczne

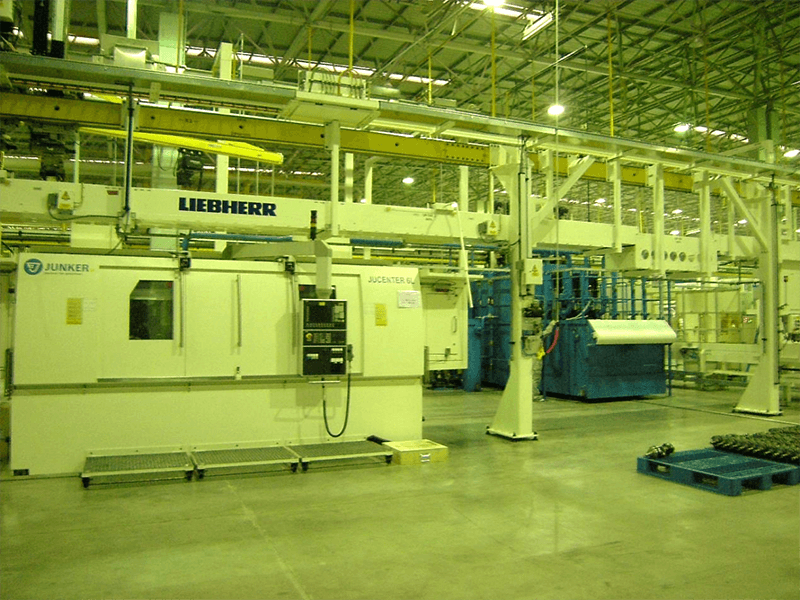

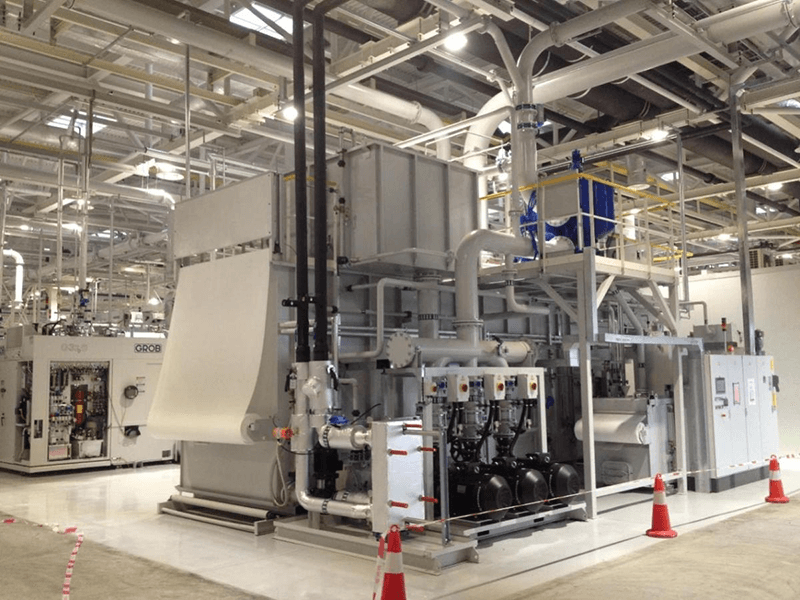

Filtry taśmowe podciśnieniowe serii LV o różnych rozmiarach mogą być stosowane do filtracji na pojedynczej maszynie (1 obrabiarka), w regionie (2–10 obrabiarek) lub w systemie scentralizowanym (cały warsztat); szerokość urządzenia wynosi 1,2–3 m, co pozwala na wybór urządzenia spełniającego wymagania klienta.

| Model1 | Emulsja2wydajność przetwarzania l/min | Olej do szlifowania3wydajność manipulacyjna l/min |

| Poziom 1 | 500 | 100 |

| Poziom 2 | 1000 | 200 |

| Poziom 3 | 1500 | 300 |

| Poziom 4 | 2000 | 400 |

| Poziom 8 | 4000 | 800 |

| Poziom 12 | 6000 | 1200 |

| Poziom 16 | 8000 | 1600 |

| Poziom 24 | 12000 | 2400 |

| Poziom 32 | 16000 | 3200 |

| Poziom 40 | 20000 | 4000 |

Uwaga 1: Różne metale przetwórcze mają wpływ na wybór filtra. Aby uzyskać szczegółowe informacje, skonsultuj się z 4New Filter Engineer.

Uwaga 2: Na podstawie emulsji o lepkości 1 mm2/s w temp. 20 °C.

Uwaga 3: Przyjęto olej szlifierski o lepkości 20 mm2/s w temperaturze 40 °C.

Główna funkcja produktu

| Dokładność filtrowania | 20~30μm |

| Ciśnienie płynu zasilającego | 2 ~ 70 bar, różne wyjścia ciśnienia można wybrać w zależności od wymagań obróbki |

| Możliwość kontroli temperatury | 0,5°C /10min |

| Sposób odprowadzania żużlu | Żużel został oddzielony, a papier filtracyjny został wycofany |

| Zasilacz sprawny | 3 fazy, 380 V AC, 50 Hz |

| Ciśnienie robocze powietrza | 0,6 MPa |

| Poziom hałasu | ≤76 dB(A) |

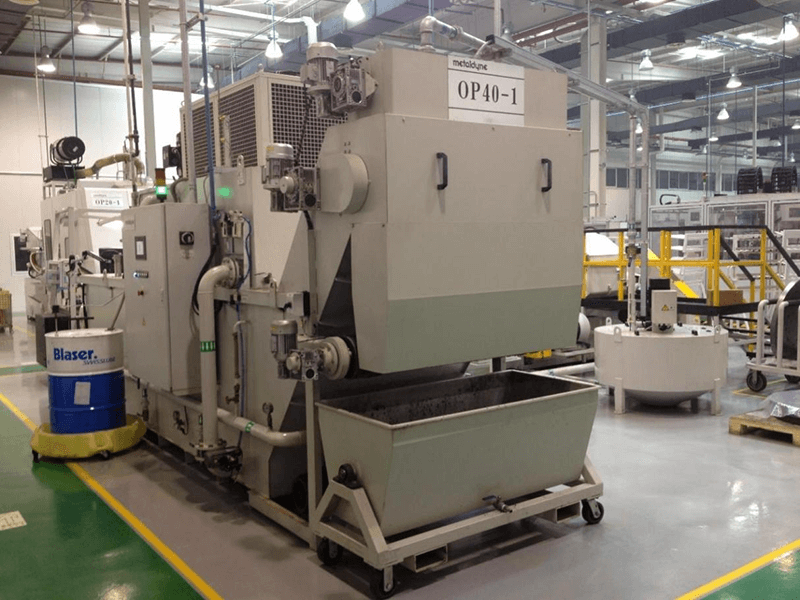

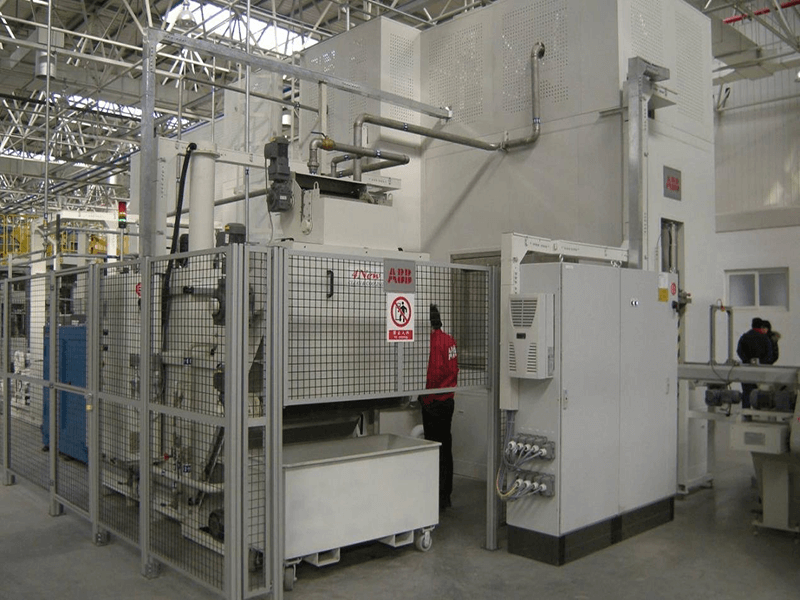

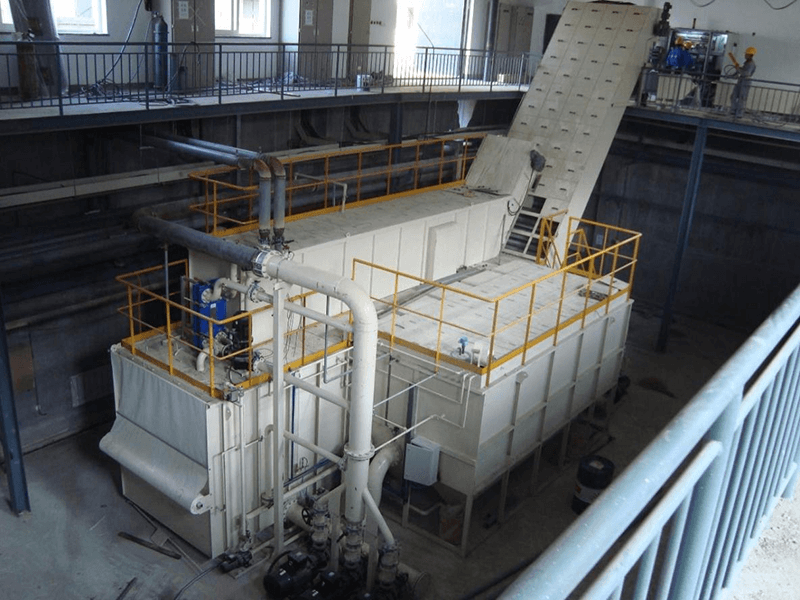

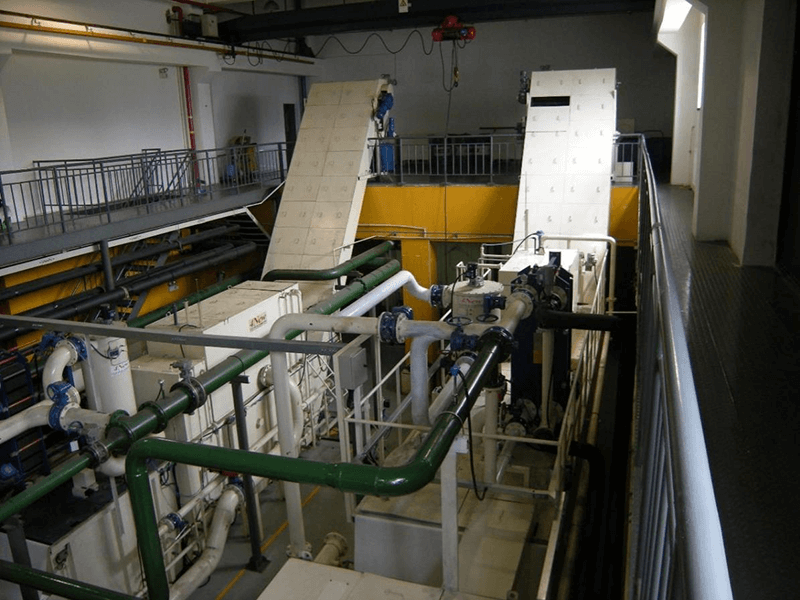

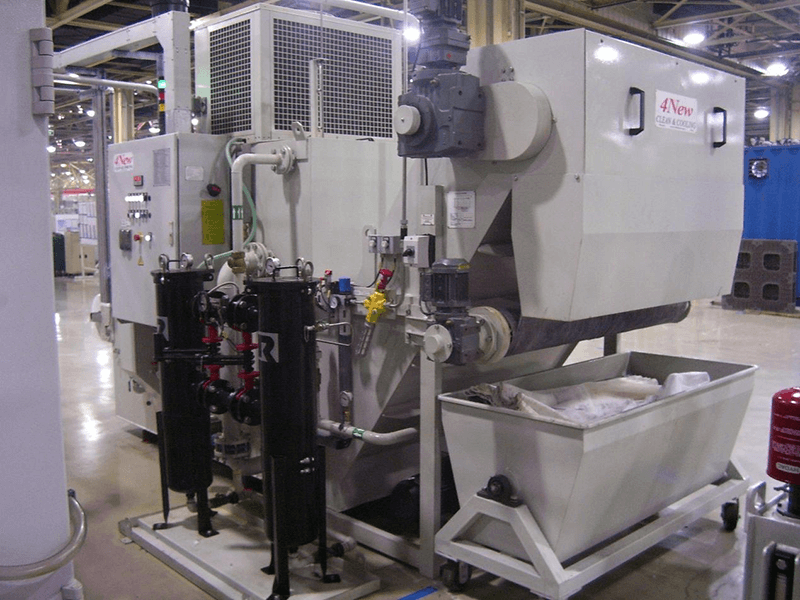

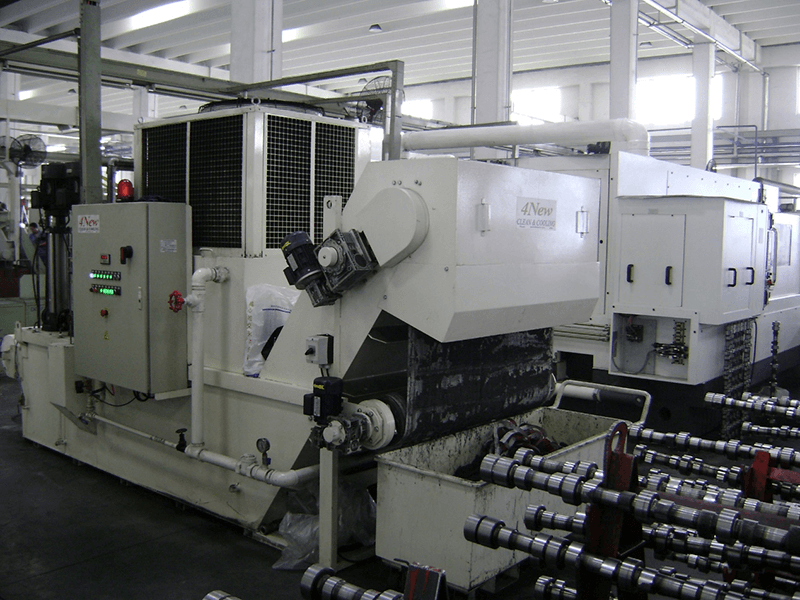

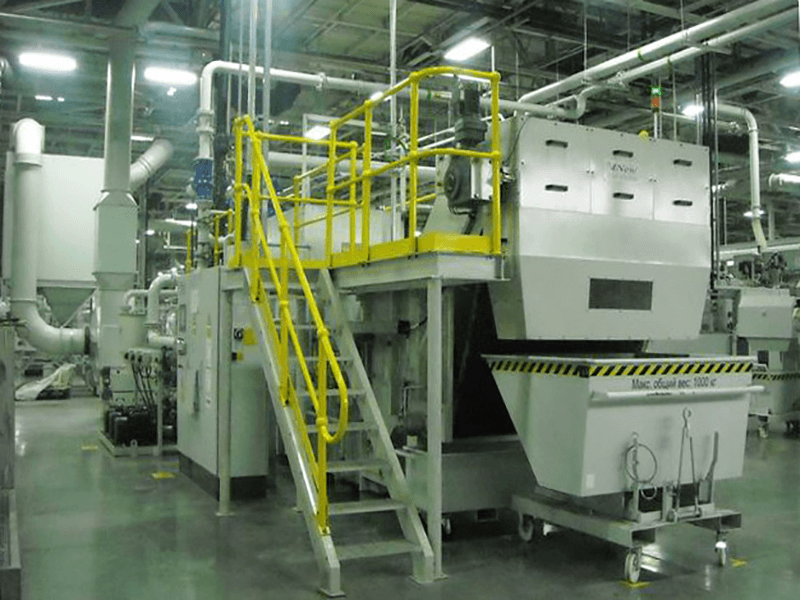

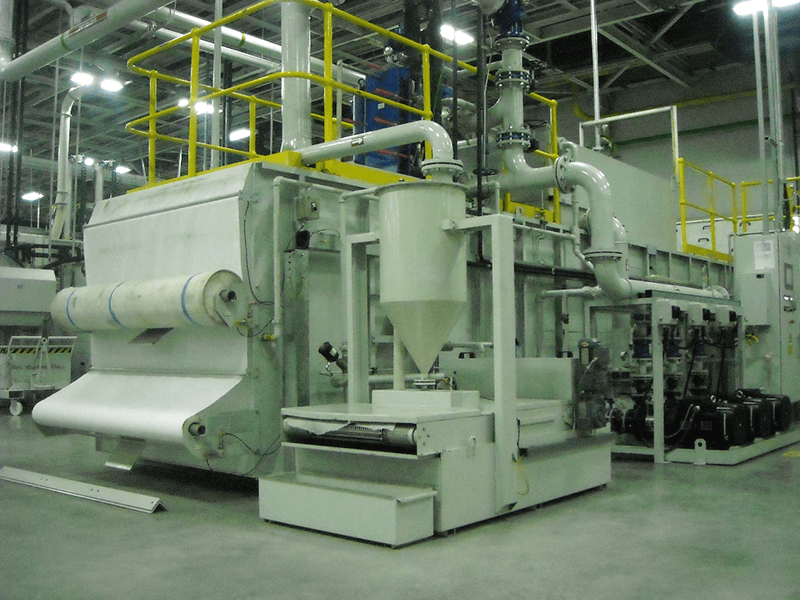

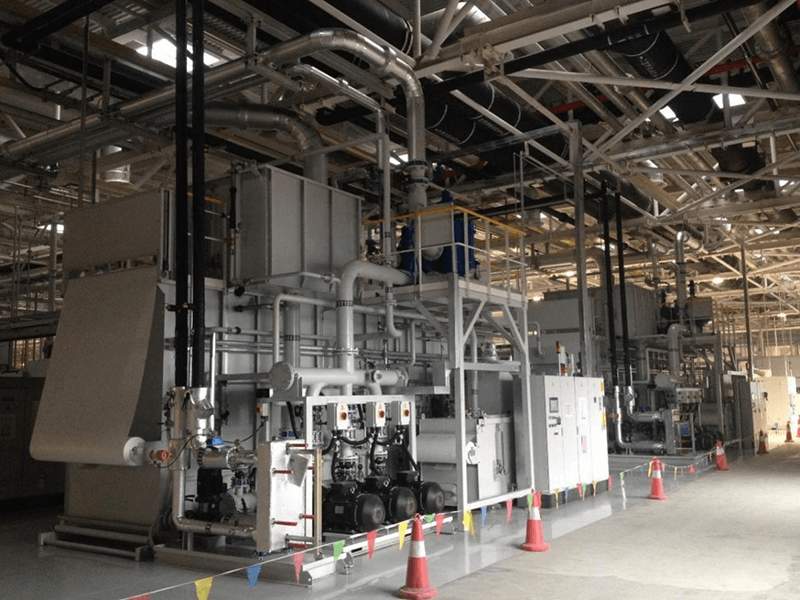

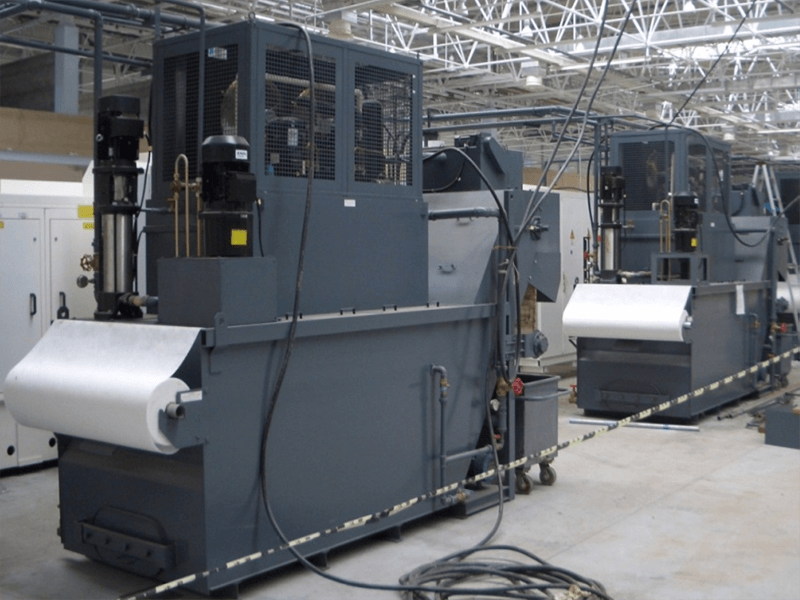

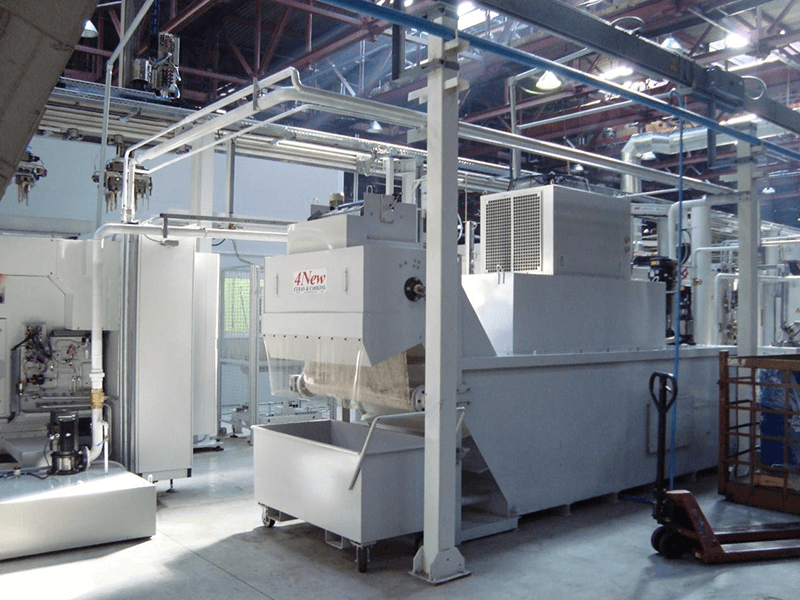

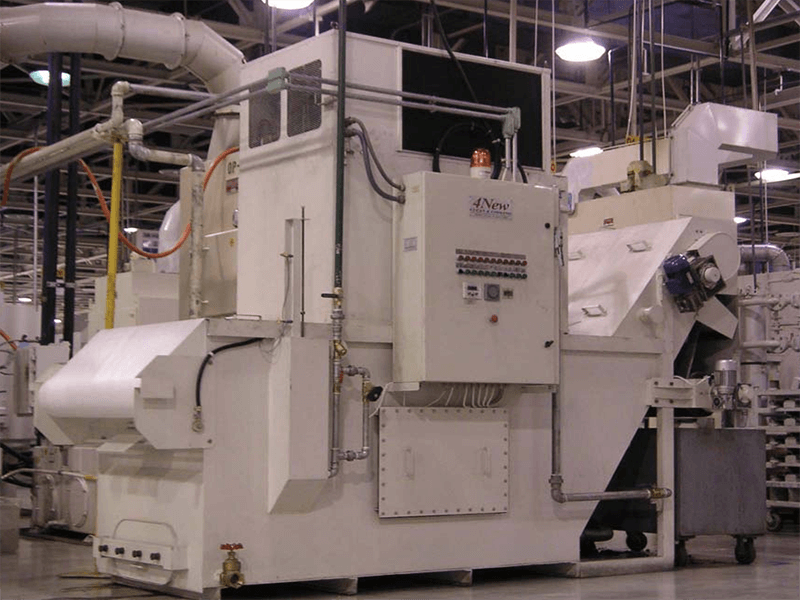

Przypadki klientów