4Нова ротационна филтрираща система от серията LR

Предимства на продукта

● Промиване с ниско налягане (100 μm) и охлаждане с високо налягане (20 μm) Два филтриращи ефекта.

● Режимът на филтриране с неръждаема стомана на ротационния барабан не използва консумативи, което значително намалява експлоатационните разходи.

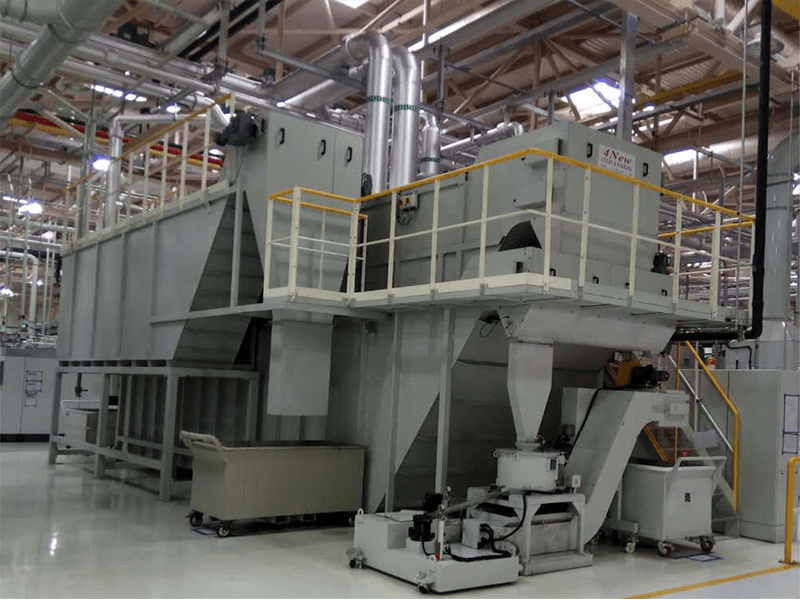

● Ротационният барабан с модулен дизайн е съставен от един или повече независими модули, които могат да отговорят на изискванията за свръхголям дебит. Необходим е само един комплект система и той заема по-малко площ от вакуумния лентов филтър.

● Специално проектираният филтърен екран е със същия размер и може да се разглобява отделно, за да се извърши поддръжка без спиране на машината, без изпразване на течността и без нужда от резервен резервоар за претоварване.

● Здрава и надеждна конструкция и напълно автоматична работа.

● В сравнение с малкия единичен филтър, централизираната филтрираща система може значително да удължи експлоатационния живот на технологичната течност, да използва по-малко или никакви консумативи, да намали площта на пода, да увеличи ефективността на платото, да намали консумацията на енергия и да намали поддръжката.

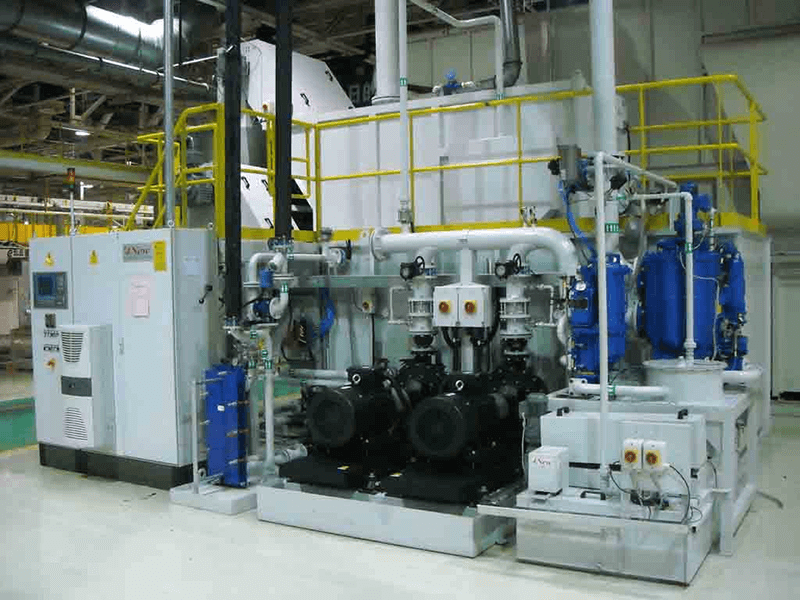

Режим на работа

● Централизираната система за филтриране се състои от няколко подсистеми, включително филтрация (клинова филтрация, ротационна барабанна филтрация, предпазна филтрация), контрол на температурата (смяна на плочи, хладилник), обработка на стружки (транспортиране на стружки, блок за хидравлично отстраняване на налягане, камион за шлака), добавяне на течност (приготвяне на чиста вода, бързо добавяне на течност, пропорционално смесване на течности), пречистване (отстраняване на различни масла, аерационна стерилизация, фина филтрация), подаване на течност (помпа за подаване на течност, тръба за подаване на течност), връщане на течност (помпа за връщане на течност, тръба за връщане на течност или канал за връщане на течност) и др.

● Течността за обработка и примесите от стружки, изхвърлени от машинния инструмент, се изпращат към централизираната филтрираща система през връщащата тръба на връщащата помпа или връщащия канал. След клинова филтрация и филтрация с ротационен барабан, тя се влива в резервоара за течност. Чистата течност за обработка се доставя към всяка машинна инструментална машина за рециклиране от помпата за подаване на течност през предпазната филтрация, системата за контрол на температурата и тръбопровода за подаване на течност.

● Системата използва скрепер за почистване на дъното, за да изхвърли автоматично шлаката и тя се транспортира до брикетиращата машина или камиона за шлака без ръчно почистване.

● Системата използва чиста вода и емулсионен разтвор, които се смесват напълно в пропорция и след това се изпращат в кутията, за да се избегне слепването на емулсията. Системата за бързо добавяне на течност е удобна за добавяне на течност по време на първоначалната работа, а пропорционалната помпа ± 1% може да отговори на ежедневните изисквания за управление на режеща течност.

● Плаващото устройство за засмукване на масло в системата за пречистване изпраща смесеното масло от резервоара за течност към резервоара за разделяне на масло и вода, за да се отстрани отработеното масло. Аерационната система в резервоара създава среда, обогатена с кислород, елиминира анаеробните бактерии и значително удължава експлоатационния живот на режещата течност. В допълнение към обработката на продухването на въртящия се барабан и предпазната филтрация, финият филтър също така получава определена част от технологичната течност от резервоара за течност за фина филтрация, за да намали концентрацията на фини частици.

● Централизираната филтрираща система може да бъде инсталирана на земята или в шахтата, а тръбите за подаване и връщане на течност могат да бъдат инсталирани над главата или в изкопа.

● Целият процес е напълно автоматичен и се контролира от различни сензори и електрически контролен шкаф с HMI.

Основни технически параметри

Ротационните барабанни филтри LR с различни размери могат да се използват за регионално (~10 машинни инструменти) или централизирано (цялата работилница) филтриране; Предлагат се различни конфигурации на оборудването за избор, за да се отговори на изискванията на клиента на обекта.

| Модел 1 | Капацитет на обработка на емулсия2 л/мин |

| LR A1 | 2300 |

| LR A2 | 4600 |

| LR B1 | 5500 |

| LR B2 | 11000 |

| LR C1 | 8700 |

| LR C2 | 17400 |

| LR C3 | 26100 |

| LR C4 | 34800 |

Забележка 1: Различните метали за обработка, като например чугун, оказват влияние върху избора на филтър. За подробности, моля, консултирайте се с 4New Filter Engineer.

Забележка 2: Въз основа на емулсия с вискозитет 1 mm2/s при 20°C.

Основно изпълнение

| Прецизност на филтъра | 100μm, опционална вторична филтрация 20 μm |

| Налягане на захранващата течност | 2 ~ 70 бара,Могат да се изберат множество изходи за налягане според изискванията за обработка |

| Възможност за контрол на температурата | 1°C / 10 мин |

| Начин за изхвърляне на шлака | Отстраняване на стружки със скрепер, опционална брикетираща машина |

| Работно захранване | 3-фазен, 380 VAC, 50 Hz |

| Източник на работен въздух | 0,6 МПа |

| Ниво на шум | ≤80dB(A) |

Клиентски случаи