4Neues Rotationsfiltrationssystem der LR-Serie

Produktvorteile

● Niederdruckspülung (100 μm) und Hochdruckkühlung (20 μm). Zwei Filtereffekte.

● Der Edelstahlsieb-Filtrationsmodus der Rotationstrommel verwendet keine Verbrauchsmaterialien, was die Betriebskosten erheblich senkt.

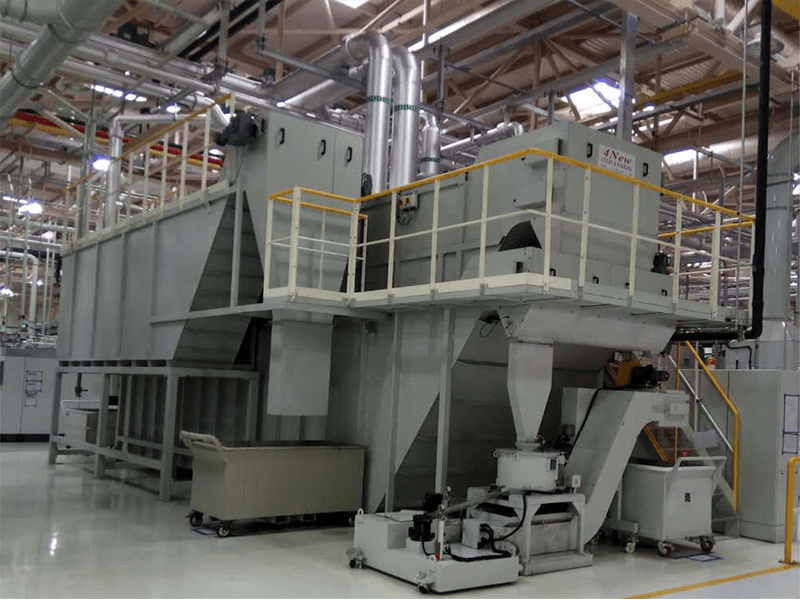

● Die Drehtrommel mit modularem Design besteht aus einer oder mehreren unabhängigen Einheiten, die den Bedarf an sehr großem Durchfluss decken können. Es ist nur ein Systemsatz erforderlich und es benötigt weniger Platz als der Vakuumbandfilter.

● Das speziell entwickelte Filtersieb hat die gleiche Größe und kann separat zerlegt werden, um Wartungsarbeiten durchzuführen, ohne die Maschine anzuhalten, die Flüssigkeit zu entleeren und ohne dass ein Ersatz-Umwälztank erforderlich ist.

● Feste und zuverlässige Struktur und vollautomatischer Betrieb.

● Im Vergleich zu kleinen Einzelfiltern kann das zentralisierte Filtersystem die Lebensdauer der Prozessflüssigkeit erheblich verlängern, weniger oder keine Verbrauchsmaterialien verwenden, die Standfläche reduzieren, die Plateau-Effizienz erhöhen, den Energieverbrauch senken und den Wartungsaufwand reduzieren.

Betriebsmodus

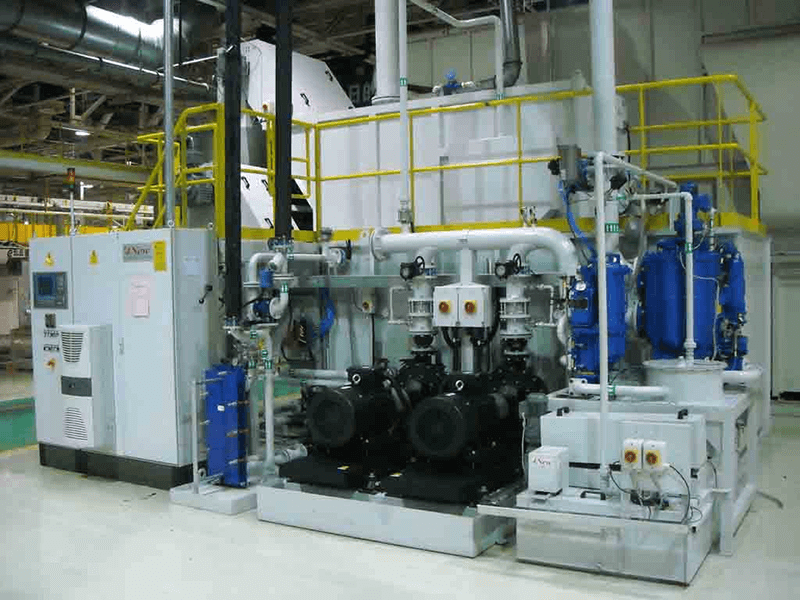

● Das zentralisierte Filtersystem besteht aus mehreren Subsystemen, darunter Filtration (Keilfiltration, Rotationstrommelfiltration, Sicherheitsfiltration), Temperaturkontrolle (Plattenaustausch, Kühlschrank), Spanhandhabung (Späneförderung, Hydraulikdruck-Entfernungsblock, Schlackenwagen), Flüssigkeitszugabe (Reinwasseraufbereitung, schnelle Flüssigkeitszugabe, proportionale Flüssigkeitsmischung), Reinigung (Entfernung sonstiger Öle, Belüftungssterilisation, Feinfiltration), Flüssigkeitszufuhr (Flüssigkeitszufuhrpumpe, Flüssigkeitszufuhrleitung), Flüssigkeitsrückführung (Flüssigkeitsrücklaufpumpe, Flüssigkeitsrücklaufleitung oder Flüssigkeitsrücklaufgraben) usw.

● Die aus der Werkzeugmaschine austretende Bearbeitungsflüssigkeit und die Späneverunreinigungen werden über die Rücklaufleitung der Rücklaufpumpe oder den Rücklaufgraben zum zentralen Filtersystem geleitet. Nach der Keilfiltration und der Rotationstrommelfiltration gelangt sie in den Flüssigkeitstank. Saubere Bearbeitungsflüssigkeit wird von der Flüssigkeitsversorgungspumpe über die Sicherheitsfiltration, das Temperaturkontrollsystem und die Flüssigkeitsversorgungsleitung zur Wiederverwendung an jede Werkzeugmaschine geliefert.

● Das System verwendet einen Bodenreinigungsschaber, um die Schlacke automatisch zu entladen, und sie wird ohne manuelle Reinigung zur Brikettiermaschine oder zum Schlackenwagen transportiert.

● Das System verwendet ein reines Wassersystem und eine Emulsionsstammlösung, die im richtigen Verhältnis gemischt und dann in die Box geleitet werden, um ein Verklumpen der Emulsion zu vermeiden. Das Schnellzugabesystem ist praktisch für die Flüssigkeitszugabe bei der Inbetriebnahme, und die Dosierpumpe mit ± 1 % kann den täglichen Bedarf an Schneidflüssigkeit decken.

Die schwimmende Ölabsaugvorrichtung im Reinigungssystem leitet das im Flüssigkeitstank vorhandene Öl in den Öl-Wasser-Trennbehälter, um das Altöl abzuleiten. Das Belüftungssystem im Tank sorgt für eine sauerstoffreiche Umgebung im Kühlschmierstoff, eliminiert anaerobe Bakterien und verlängert dessen Lebensdauer erheblich. Neben der Abschlämmung der Drehtrommel und der Sicherheitsfiltration entnimmt der Feinfilter auch einen Teil der Prozessflüssigkeit aus dem Flüssigkeitstank zur Feinfiltration, um die Feinpartikelkonzentration zu reduzieren.

● Das zentrale Filtersystem kann auf dem Boden oder in der Grube installiert werden, und die Flüssigkeitszufuhr- und -rücklaufrohre können über Kopf oder im Graben installiert werden.

● Der gesamte Prozessablauf ist vollautomatisch und wird durch verschiedene Sensoren und einen elektrischen Schaltschrank mit HMI gesteuert.

Wichtigste technische Parameter

LR-Rotationstrommelfilter unterschiedlicher Größe können für die regionale (~10 Werkzeugmaschinen) oder zentrale (die gesamte Werkstatt) Filterung verwendet werden. Zur Auswahl stehen verschiedene Gerätelayouts, um den Anforderungen des Kunden vor Ort gerecht zu werden.

| Modell 1 | Emulsion2 Verarbeitungsleistung l/min |

| LR A1 | 2300 |

| LR A2 | 4600 |

| LR B1 | 5500 |

| LR B2 | 11000 |

| LR C1 | 8700 |

| LR C2 | 17400 |

| LR C3 | 26100 |

| LR C4 | 34800 |

Hinweis 1: Unterschiedliche Verarbeitungsmetalle, wie z. B. Gusseisen, beeinflussen die Filterauswahl. Weitere Informationen erhalten Sie von Ihrem 4New Filter Engineer.

Anmerkung 2: Basierend auf einer Emulsion mit einer Viskosität von 1 mm2/s bei 20 °C.

Hauptleistung

| Filterpräzision | 100μm, optionale Nachfilterung 20 μm |

| Versorgungsflüssigkeitsdruck | 2 ~ 70bar,Je nach Verarbeitungsanforderungen können mehrere Druckausgänge ausgewählt werden |

| Temperaturkontrollfähigkeit | 1°C /10min |

| Schlackenaustragsweg | Schaber-Späneabfuhr, optional Brikettiermaschine |

| Funktionierende Stromversorgung | 3PH, 380VAC, 50HZ |

| Arbeitsluftquelle | 0,6 MPa |

| Geräuschpegel | ≤80dB(A) |

Kundenbeispiele