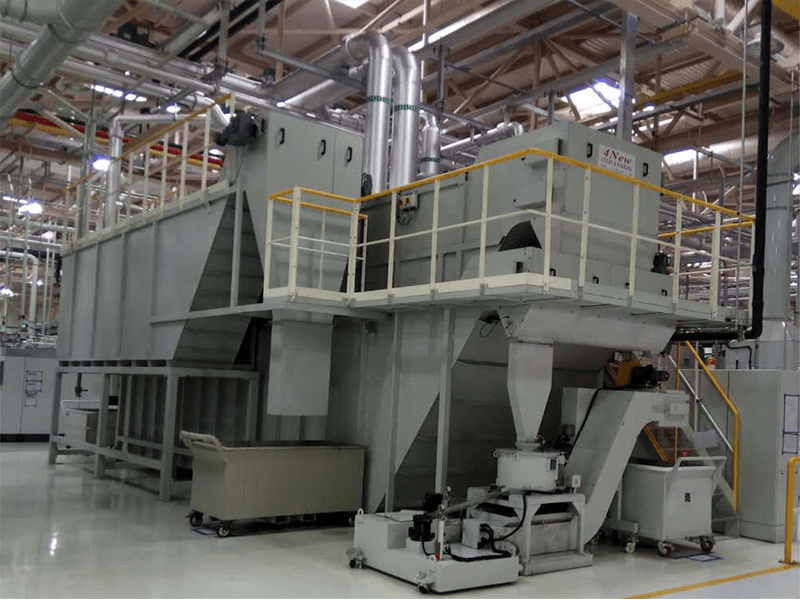

4Нов систем за ротациона филтрација од серијата LR

Предности на производот

● Исплакнување под низок притисок (100 μm) И ладење под висок притисок (20 μm) Два ефекти на филтрирање.

● Режимот на филтрација од не'рѓосувачки челик на ротациониот барабан не користи потрошни материјали, што значително ги намалува оперативните трошоци.

● Ротациониот барабан со модуларен дизајн е составен од една или повеќе независни единици, кои можат да ги задоволат барањата за супер голем проток. Потребен е само еден системски сет, а тој зафаќа помалку површина од филтерот со вакуумска лента.

● Специјално дизајнираното сито за филтрирање има иста големина и може да се расклопи одделно за да се постигне одржување без запирање на машината, без празнење на течноста и без потреба од резервен резервоар за пресврт.

● Цврста и сигурна структура и целосно автоматско работење.

● Во споредба со малиот единечен филтер, централизираниот систем за филтрирање може значително да го продолжи работниот век на течноста за обработка, да користи помалку или воопшто да не користи потрошни материјали, да ја намали површината на подот, да ја зголеми ефикасноста на платото, да ја намали потрошувачката на енергија и да го намали одржувањето.

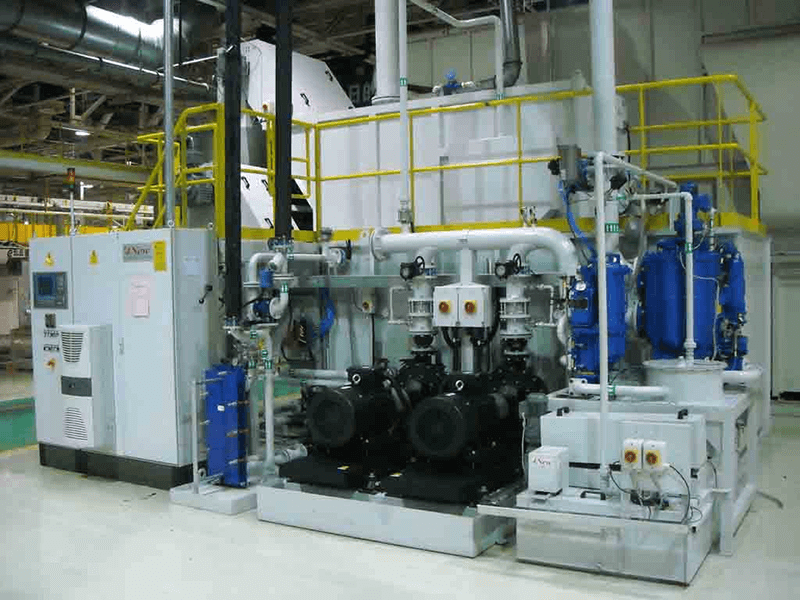

Режим на работа

● Централизираниот систем за филтрација се состои од неколку подсистеми, вклучувајќи филтрација (филтрација со клин, филтрација со ротационен барабан, безбедносна филтрација), контрола на температурата (замена на плочи, фрижидер), ракување со струготини (пренесување струготини, блок за отстранување на хидрауличен притисок, камион за згура), додавање течност (подготовка на чиста вода, брзо додавање течност, пропорционално мешање на течности), прочистување (отстранување на разни масла, аерација и стерилизација, фина филтрација), снабдување со течност (пумпа за снабдување со течност, цевка за снабдување со течност), враќање на течност (пумпа за враќање на течност, цевка за враќање на течност или ров за враќање на течност) итн.

● Течноста за обработка и нечистотиите од струготини што се испуштаат од машинската алатка се испраќаат до централизираниот систем за филтрирање преку цевката за враќање на повратната пумпа или повратниот ров. Таа се влева во резервоарот за течност по клинеста филтрација и филтрација со ротационен барабан. Чистата течност за обработка се доставува до секоја машинска алатка за рециклирање преку пумпата за снабдување со течност преку безбедносната филтрација, системот за контрола на температурата и цевководот за снабдување со течност.

● Системот користи стругалка за чистење на дното за автоматско исфрлање на згурата, а таа се транспортира до машината за брикетирање или камионот за згура без рачно чистење.

● Системот користи систем со чиста вода и основен раствор на емулзија, кои се целосно измешани пропорционално, а потоа се испраќаат во кутијата за да се избегне стврднување на емулзијата. Системот за брзо додавање течност е погоден за додавање течност за време на почетната работа, а пумпата за пропорционирање со ± 1% може да ги задоволи дневните потреби за управување со течноста за сечење.

● Пловечкиот уред за вшмукување масло во системот за прочистување го испраќа различното масло од резервоарот за течност во резервоарот за сепарација масло-вода за да се испушти отпадното масло. Системот за аерација во резервоарот ја прави течноста за сечење во средина збогатена со кислород, ги елиминира анаеробните бактерии и значително го продолжува работниот век на течноста за сечење. Покрај справувањето со испуштањето на ротациониот барабан и безбедносната филтрација, финиот филтер добива и одреден дел од течноста за обработка од резервоарот за течност за фина филтрација за да се намали концентрацијата на фини честички.

● Централизираниот систем за филтрирање може да се инсталира на земја или во јама, а цевките за довод и враќање на течноста може да се инсталираат над глава или во ровот.

● Целиот процес е целосно автоматски и контролиран од разни сензори и електричен контролен кабинет со HMI.

Главни технички параметри

LR ротационите тапански филтри со различни големини можат да се користат за регионално (~10 машински алати) или централизирано (целата работилница) филтрирање; Достапни се различни распореди на опремата за избор за да се задоволат барањата на локацијата на клиентот.

| Модел 1 | Капацитет за обработка на Emulsion2 l/min |

| ЛР А1 | 2300 |

| LR A2 | 4600 |

| ЛР Б1 | 5500 |

| LR B2 | 11000 |

| ЛР Ц1 | 8700 |

| ЛР Ц2 | 17400 |

| ЛР Ц3 | 26100 |

| ЛР Ц4 | 34800 |

Забелешка 1: Различните метали за обработка, како што е леаното железо, имаат влијание врз изборот на филтер. За детали, консултирајте се со 4New Filter Engineer.

Забелешка 2: Врз основа на емулзија со вискозитет од 1 mm2/s на 20 °C.

Главна изведба

| Прецизност на филтерот | 100 μm, опционална секундарна филтрација 20 μ m |

| Притисок на течноста за снабдување | 2 ~ 70 бари,Може да се изберат повеќе излезни притисоци според барањата за обработка |

| Способност за контрола на температурата | 1°C /10 мин |

| Начин на испуштање на згура | Отстранување стругалка, опционална машина за брикетирање |

| Работно напојување | 3PH, 380VAC, 50HZ |

| Работен извор на воздух | 0,6 МПа |

| Ниво на бучава | ≤80dB(A) |

Случаи на клиенти