4Новая ротационная система фильтрации серии LR

Преимущества продукта

● Промывка под низким давлением (100 мкм) и охлаждение под высоким давлением (20 мкм). Два эффекта фильтрации.

● Режим фильтрации с использованием сетки из нержавеющей стали вращающегося барабана не требует использования расходных материалов, что значительно снижает эксплуатационные расходы.

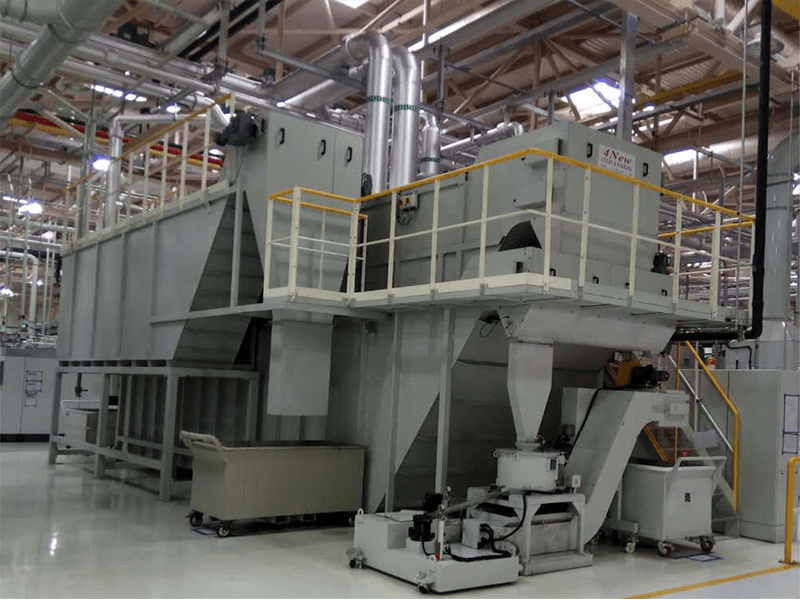

● Вращающийся барабан с модульной конструкцией состоит из одного или нескольких независимых блоков, которые могут удовлетворить потребность в сверхбольшом потоке. Требуется только один комплект системы, и он занимает меньше места, чем вакуумный ленточный фильтр.

● Специально разработанный сетчатый фильтр имеет тот же размер и может быть разобран отдельно для проведения технического обслуживания без остановки машины, без слива жидкости и без необходимости в запасном оборотном баке.

● Прочная и надежная конструкция и полностью автоматическая работа.

● По сравнению с небольшим одиночным фильтром централизованная система фильтрации может значительно продлить срок службы обрабатываемой жидкости, использовать меньше или не использовать расходные материалы, уменьшить площадь пола, повысить эффективность плато, снизить потребление энергии и сократить техническое обслуживание.

Режим работы

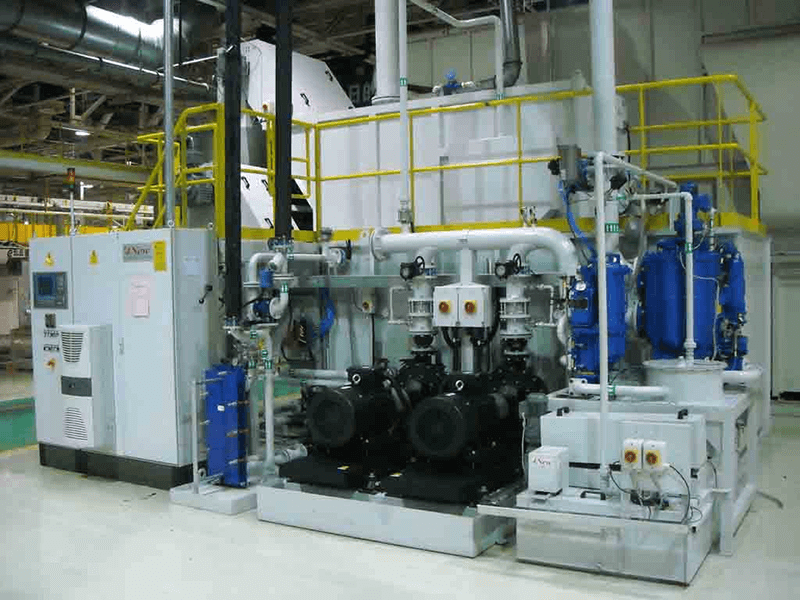

● Централизованная система фильтрации состоит из нескольких подсистем, включая фильтрацию (клиновая фильтрация, вращающаяся барабанная фильтрация, предохранительная фильтрация), контроль температуры (пластинчатый обмен, холодильник), обработку стружки (транспортировка стружки, блок гидравлического удаления давления, шлаковоз), добавление жидкости (подготовка чистой воды, быстрое добавление жидкости, пропорциональное смешивание жидкостей), очистку (удаление различных масел, аэрационная стерилизация, тонкая фильтрация), подачу жидкости (насос подачи жидкости, труба подачи жидкости), возврат жидкости (насос возврата жидкости, труба возврата жидкости или желоб возврата жидкости) и т. д.

● Технологическая жидкость и стружечные примеси, выгружаемые из станка, направляются в централизованную систему фильтрации через обратный трубопровод обратного насоса или обратный желоб. После клиновой фильтрации и фильтрации вращающимся барабаном она поступает в резервуар для жидкости. Чистая технологическая жидкость подается на каждый станок для повторного использования насосом подачи жидкости через предохранительную фильтрацию, систему контроля температуры и трубопровод подачи жидкости.

● Система использует нижний скребок для очистки для автоматической выгрузки шлака, и он транспортируется в брикетировочную машину или шлаковоз без ручной очистки.

● Система использует чистую водную систему и эмульсионный исходный раствор, которые полностью смешиваются в пропорции, а затем отправляются в коробку, чтобы избежать слеживания эмульсии. Система быстрого добавления жидкости удобна для добавления жидкости во время начальной операции, а насос дозирования ± 1% может удовлетворить ежедневные требования к управлению смазочно-охлаждающей жидкостью.

● Плавающее устройство всасывания масла в системе очистки отправляет разное масло из жидкостного бака в масло-водяной сепаратор для слива отработанного масла. Система аэрации в баке создает обогащенную кислородом среду для смазочно-охлаждающей жидкости, устраняет анаэробные бактерии и значительно продлевает срок службы смазочно-охлаждающей жидкости. Помимо обработки продувки вращающегося барабана и безопасной фильтрации, фильтр тонкой очистки также получает определенную долю обрабатывающей жидкости из жидкостного бака для тонкой фильтрации, чтобы снизить концентрацию мелких частиц.

● Централизованная система фильтрации может быть установлена на земле или в приямке, а трубы подачи и возврата жидкости могут быть установлены над головой или в траншее.

● Весь технологический процесс полностью автоматизирован и контролируется различными датчиками и электрическим шкафом управления с HMI.

Основные технические параметры

Вращающиеся барабанные фильтры LR различных размеров могут использоваться для региональной (~10 станков) или централизованной (весь цех) фильтрации; для выбора доступны различные схемы расположения оборудования в соответствии с требованиями заказчика.

| Модель 1 | Производительность обработки эмульсии 2 л/мин |

| ЛР А1 | 2300 |

| ЛР А2 | 4600 |

| ЛР В1 | 5500 |

| ЛР Б2 | 11000 |

| ЛР С1 | 8700 |

| ЛР С2 | 17400 |

| ЛР С3 | 26100 |

| ЛР С4 | 34800 |

Примечание 1: Различные металлы обработки, такие как чугун, влияют на выбор фильтра. Для получения подробной информации обратитесь к 4New Filter Engineer.

Примечание 2: На основе эмульсии с вязкостью 1 мм2/с при 20 °C.

Основное исполнение

| Точность фильтра | 100 мкм, дополнительная вторичная фильтрация 20 мкм |

| Давление подаваемой жидкости | 2 ~ 70 бар,В зависимости от требований к обработке можно выбрать несколько выходов давления. |

| Возможность контроля температуры | 1°С/10мин |

| Путь сброса шлака | Скребковое удаление стружки, опционально брикетировочная машина |

| Рабочий блок питания | 3 фазы, 380 В переменного тока, 50 Гц |

| Рабочий источник воздуха | 0,6МПа |

| Уровень шума | ≤80 дБ(А) |

Случаи клиентов